Hiiletyskarkaisu tuo kilpailuedun

Tuulivoimaloiden vaihteistoissa on suuria voimia. Niiden pitkäaikainen luotettava toiminta edellyttää kovien rasitusten kohteisiin erikoismateriaaleja. Hiiletyskarkaisu varmistaa elinkaarikustannuksiltaan kilpailukykyisen ratkaisun.

Tuulivoimaloiden vaihteistoissa kohdistuvat suurimmat voimat planeettavaihteiston hammastettuihin osiin, jotka ovat aurinko-, planeetta- ja kehäpyörä. Vaihteistovalmistaja Moventas mittaroi uusia vaihdekonsepteja momenttitiheyttä kuvaavalla tunnusluvulla Nm/kg. Kehitys on selkeä.

Vuonna 2005 valmistetuissa vaihteistoissa oli tyypillinen momenttitiheys tasolla 60 Nm/kg, nyt valmistettavissa ollaan tasolla 125–150 Nm/kg ja jo ennen vuotta 2020 tiedetään ylittyvän 200 Nm/kg raja. Tuulienergiassa momenttitiheys korreloi osittain tuotetun energian määrän kanssa, joten voimaloiden kasvaessa on materiaalitekniikan kehityttävä, sillä tuotantokyky on määräävin suunnitteluparametri uusille laitoksille. Tehontuotossa on edetty 1990-luvun 1 MW voimaloista 5 MW suuruusluokkaan ja jo nyt suunnitellaan yli 10 MW voimalaitosratkaisuja.

Valmistusprosessi on monivaiheinen

Planeettapyörien materiaalina ovat erityiset hiiletysteräkset. Materiaalivalinta on ensiarvoisen tärkeä.

– Lujuusarvot ja valmistettavuus ovat ilmeisiä valintakriteerejä, mutta lisäksi kiinnitetään erityishuomiota raaka-aineen puhtauteen ja aihioiden valmistusprosessiin. Suuri muokkausaste taotuissa tai valssatuissa aihioissa, yhdistettynä epäpuhtauksista vapaaseen raaka-aineeseen, takaa hammastuksen perustoimivuuden, eikä esimerkiksi hampaan katkeamisia tapahdu. Pinnan kulutuskestävyyden ja hiiletyskarkaisun tekemiseksi materiaalin tulee olla myös hyvin hiiltä absorboivaa ja siten hyvin karkenevaa ilman, että karkaisukerroksen ja perusaineen välille syntyy jyrkkää muutosvyöhykettä kovuuden suhteen, tarkentaa Moventas Gears Oy:n tuotekehityspäällikkö Jari Toikkanen materiaalivalintaa.

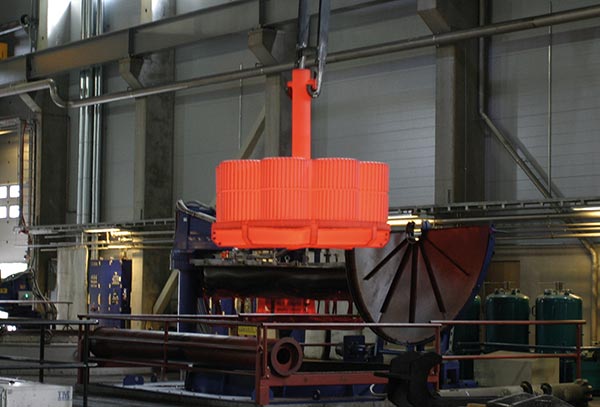

Hiiletyskarkaisu alkaa esilämmityksellä. Karkaistavat panokset lämmitetään noin 500 °C:een lämpötilaan. Seuraavana tehdään hiiletys, jonka lähtötietoina annetaan materiaali- ja prosessitiedot. Hiiletysaika korreloi halutun hiiletyssyvyyden kanssa ja tätä vaihetta ohjataan prosessitietokoneella.

Hiiletyksen jälkeen uuni jäähdytetään määriteltyyn asetusarvoon ja odotetaan panoksen jäähtymistä haluttuun lämpötilaan. Sitten on vuorossa sammutus. Panos sammutetaan suoraan karkaisulämpötilasta upottamalla se mineraaliöljyyn, jonka lämpötila on alle 100 °C. Hiilikadon minimoimiseksi on karkaistavan osan siirto öljyyn suoritettava nopeasti.

Seuraavina ovat vuorossa pesu, päästö ja huuhtelu sekä jäähdytys. Aluksi panoksen pinnalta pestään pois sammutusöljy. Jatkossa suoritettavassa päästössä karkaistava kappale upotetaan noin pariksi tunniksi suolakylpyyn, jonka lämpötila määrittyy kovuusvaatimusten mukaan. Lämpökäsittelyn lopuksi suoritetaan monivaiheinen huuhtelu ja jäähdytys normaaliin ympäristön lämpötilaan.

Suurta tarkkuutta vaativien osien viimeistely suoritetaan teräskuulapuhalluksella, jossa poistetaan lämpökäsittelyn aikana pintaan jääneet mahdolliset epäpuhtaudet. Lopuksi suoritetaan tarkastus, jossa erityiskohteina ovat mahdolliset säröt, halkeamat, kolhut, epäpuhtaudet ja puhalluksen laatu.

Kova kovaa vasten

– Planeettavaihteissa kehäpyörä valmistetaan tyypillisesti edullisemmasta ja helpommin valmistettavasta nuorrutusteräksestä. Sitä käytetään niin sanottuna pehmeänä eli pelkästään nuorrutettuna tai esimerkiksi nitrattuna, jolloin ohueen pintakerrokseen saadaan perusainetta suurempi lujuus, sanoo Toikkanen.

– Moventas käyttää kuitenkin myös tässä komponentissa hiiletyskarkaisua aivan kuten normaalissa ulkohammastuksessakin. Tuulimarkkinoilla Moventas on maailman ainoa toimija, joka käyttää tätä ratkaisua sekä suuren mittakaavan sarjatoimituksissa että yksittäisissä prototoimituksissa, hän täydentää.

Vahvemman materiaalin käyttö tuo käyttöetuja.

– Teoreettisen kuormankantokyvyn lisäksi käytäntö on osoittanut, että vaihteiden puhtaustaso hiiletyskarkaistulla kehällä on erittäin hyvä verrattuna muihin materiaaliratkaisuihin. Vaihteen puhtaustasolla taas on merkittävä vaikutus laakerien kestävyyteen. Jos öljyn puhtaudessa päästään tasosta -/17/14 tasolle -/15/12 (ISO4406 1999), voidaan varmasti todeta, että laakerien käyttöikä vähintään kaksinkertaistuu, jatkaa Toikkanen.

Tuulivoimaloiden vaihteiden erikoispiirre on hidas pyörimisnopeus, tyypillisesti 20 kierrosta minuutissa. Tämä aiheuttaa myös erikoisvaatimuksia voitelulle.

– Käynnistystilanteissa tai tuulivoimaloille tyypillisissä hidaskäyntitilanteissa pienillä tuulen nopeuksilla hammaskosketus joutuu usein niin sanottuun rajavoitelutilanteeseen, jolloin voitelukalvo hampaiden välillä ei ole täydellinen ja esimerkiksi ulkopuoliset partikkelit aiheuttavat tässä tilanteessa metalli-metallikosketuksen hammastukseen. Hiiletyskarkaistu hammas on tässä suhteessa kaikkein vikasietoisin, eivätkä tällaisetkaan tilanteet aiheuta lisäkulumista, kertoo Toikkanen.

Elinkaarikustannus ratkaisee

Hiiletyskarkaistusta teräksestä valmistettu kehäpyörä on valmistuskustannuksiltaan kalliimpi kuin perinteisistä materiaaleista valmistettu.

– Planeettavaihteen osista kehäpyörässä on niin sanottu sisähammastus, jolloin pintapaine hammaskosketuksessa on luontaisesti 15–18 prosenttia pienempi kuin tavallisessa ulkohammastetussa hampaassa. Mitoituksellisesti siihen voidaan siis valita heikompi materiaali, toteaa Toikkanen.

Kunnossapidon näkökulmasta tuulivoimaloiden vaihteistot ovat haasteellisissa toimintaympäristöissä. Voimaloiden tehon lisäys edellyttää suurempaa roottorien halkaisijaa, jolloin vaihteistot ovat yhä korkeammalla. Tuulivoimapuistot pyritään sijoittamaan asuinalueiden ulkopuolelle, joten niitä on merissä ja järvissä kohtuullisen etäisyyden päässä rannasta. Maalla tuulipuistot sijaitsevat usein vuoristojen harjanteilla. Yhteistä niille on se, että kaikki merkittävät huoltotoimenpiteet edellyttävät erikoiskaluston käyttöä.

– Käytännön kokemukset ovat osoittaneet hiiletysterästen ja hiiletyskarkaisun käytön olevan paras ratkaisu vaihteiden elinkaarikustannusten kannalta. Moventas on toimittanut tuulivoimaloihin noin 20 000 kehäpyörää ilman yhtään vauriota 20 vuoden käyttökokemuksella, päättää Toikkanen.

Teksti Martti Hakonen