Nanotimanteilla kestävämpi kultaus

Kultaa pinnoitetaan sekä koriste- että teknisiin sovellutuksiin. Pinnoitusmenetelmiä on useita; kemiallisia, sähkökemiallisia ja fysikaalisia. Kemiallisesti kultaa pinnoitetaan tänä päivänä erityisesti piirilevyteollisuudessa.

KEMIALLISELLA PINNOITUKSELLA syntyvä kerrospaksuus on ohut, vain noin 0,1 μm, joten sen soveltuvuus muuhun käyttöön on rajallinen. Fysikaalisia pinnoitusmenetelmiä (PVD, fysikaalinen tyhjiöpinnoitus) ovat tyhjiöhöyrystys ja sputterointi. PVD:llä voidaan pinnoittaa myös sähköä johtamattomia esineitä, kuten muovia, mikä on tietysti varsin suuri etu sähkökemialliseen kultaukseen verrattuna.

Haittapuolena on laitteistojen kalleus ja varsinkin tyhjiöhöyrystyksessä pinnoitteen huono peittokyky katvealueilla. Myös ylläpitokustannukset ovat suurehkot. Eniten käytetty ja tärkein kultausmenetelmä on sähkökemiallinen eli elektrolyyttinen kultaus. Elektrolyyttisesti kultaa on pinnoitettu jo ennen 1800-luvun puoliväliä, mutta teollisessa mittakaavassa vasta sähkögeneraattorin keksimisen jälkeen 1800-luvun loppupuolella.

Kullalla on monia erinomaisia ominaisuuksia, minkä takia sitä käytetään sekä teknisissä sovellutuksissa että koristekäytössä. Kulta on jalometalli, joten sen korroosion kesto on hyvä. Sillä on myös hyvä sähkön- ja lämmönjohtavuus.

Kullan heijastuskyky infrapunaalueella on liki hopean luokkaa, mutta etuna hopeaan verrattuna on, että se säilyttää tämän ominaisuuden, kun taas hopean heijastuskyky huononee tummumisen takia. Kulta soveltuu myös pehmytjuottamiseen erittäin hyvin ja säilyttää juottumiskykynsä, minkä johdosta se on paljon käytetty metalli elektroniikkateollisuudessa.

Kehitettävää kulutuksen kestossa

Kullan suurin heikkous teknisissä sovellutuksissa on sen huono hankaavan kulutuksen eli abraasion kesto. Tätä heikkoutta on yritetty parantaa useilla eri tavoilla. Yleisimmin käytetty menetelmä on pinnoittaa kulta seostettuna eli lejeerattuna muiden metallien kanssa. Näin saavutetaankin selvä parannus abraasion kestoon, mutta silti kulutuksen kesto on heikohko.

Myös dispersiopinnoitusta on käytetty parantamaan tilannetta. Kultamatriisiin on kerasaostettu kovia partikkeleita, kuten karbideja tai timantteja. Nämä pinnoitteet parantavatkin abraasionkestoa, mutta samalla ne huonontavat pinnoitteen muita ominaisuuksia, kuten korroosionkestoa, sähkönjohtokykyä ja pinnoitteen duktiliteettia eli kimmo-ominaisuuksia. Lisäksi näiden elektrolyyttien ylläpito on ollut ongelmallista, joten kyseiset pinnoitteet eivät ole saavuttaneet laajempaa teollista käyttöä.

Eforit Oy:ssä, joka on erikoistunut jalometallien, erityisesti kullan pinnoittamiseen, on tiedostettu tämä kultauksen heikkous jo kauan. Kun markkinoille ilmaantui nanotimantteja, joiden koko on vain 2 - 6 nanometriä eli 15 - 50 kertaa pienempiä kuin aiemmat markkinoilla olleet nanotimantit, päätettiin kokeilla näiden soveltuvuutta kultaukseen. Normaalilla tasavirtapinnoituksella saavutettiinkin noin 30 prosentin kasvu kulutuksen kestossa. Tämä tulos ei kuitenkaan tyydyttänyt.

Nanotimantit ja pulssipinnoitus

Tiedossa oli, että pulssipinnoituksella saadaan tiiviimpiä pinnoitteita kuin tasavirralla, joten päädyttiin kokeilemaan pulssittamisen soveltuvuutta nanotimanttidispersiopinnoitukseen. Lisäksi päätettiin hakea kehitystyöhön Tekesiltä avustusta, koska pienellä yhtiöllä on varsin rajalliset resurssit näinkin mittavan kehitystyön suorittamiseen.

Vuonna 2010 käynnistettiin Tekesprojekti, jonka tavoitteena oli kehittää nanotimantteja sisältävä kultapinnoite. Lisätavoitteena oli myös saada pinnoitteesta tiiviimpi ohuemmalla kerrospaksuudella kuin tasavirtaa käyttäen. Pinnoitteen tiiviydellä on oleellinen merkitys sen antamalle korroosiosuojalle. Koska tasavirralla pinnoitettu kulta on huokoseton vasta noin 2,5 μm:n kerrospaksuudella ja kullan varsin korkeasta hinnasta johtuen pinnoitteesta tulee melko kallis.

Varsin mittavan kirjallisuusselvityksen jälkeen todettiin, että näin pienten nanotimanttien käytöstä kultaukseen ei ollut kokemusta. Testejä varten hankittiin pieni laboratoriotason pulssivirtalähde, mutta sen säädettävyys todettiin pian liian rajalliseksi, joten ostettiin toinen tietokoneohjattu laite, jonka pulssimuotojen säätely oli selvästi parempi. Lisäksi se soveltuu myös teolliseen käyttöön isomman tehonsa ansiosta.

Kultauselektrolyytiksi päätettiin valita niin sanottu kovakulta, koska se jo itsessään kestää kulutusta paremmin kuin ”normaali” kultaus. Elektrolyytin pH arvoa jouduttiin jonkin verran säätämään, jotta timanttidispersio säilyisi. Suurimmat työt jouduttiin suorittamaan pulssimuotojen ja elektrolyytin nanotimantti-pitoisuuden hakemisessa.

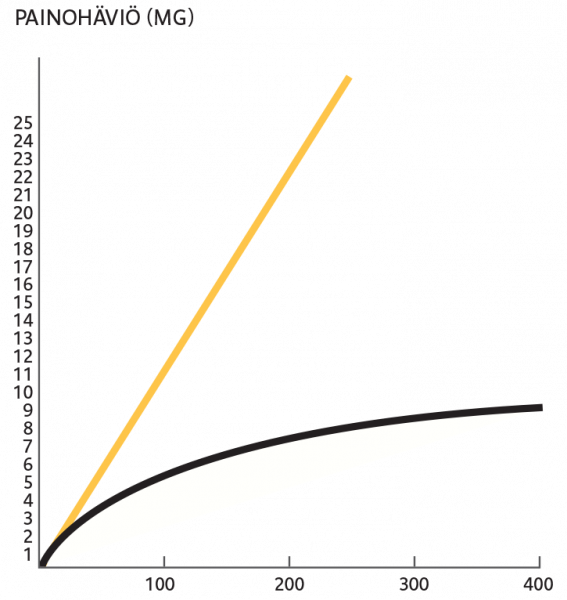

Pinnoitteen kulumisenkestoa mitattiin Taber 3151 -abraasiolaitteistolla. Mittausmenetelmä perustuu painohäviöön. Testattava kiekko punnitaan 0,1 milligramman tarkkuudella ennen koetta. Sen jälkeen pyöritetään koekappaletta kahden hankaavan kiekon alla tunnettu määrä kierroksia ja punnitaan uudelleen. Painohäviö merkitään ylös. Tämän jälkeen jatketaan hankaustestiä jälleen tunnetulla kierrosmäärällä ja punnitaan uudelleen. Painohäviö kirjataan taas. Tuloksia verrattiin samanlaisella kultauselektrolyytillä ilman timantteja sekä tasavirralla että pulssittamalla pinnoitettuihin näytekappaleisiin.

Koekappaleiden pinnoituspaksuudet mitattiin ennen abraasiotestejä röntgenfluoresenssi-spektrometrillä, jotta voitiin varmistaa pinnoitepaksuuksien olevan suurin piirtein sama kaikilla testikappaleilla. Peruslähtökohdaksi otettiin tasavirralla ilman timantteja pinnoitettu kultapinnoite. Pelkällä pulssipinnoituksella saatiin noin 3-5 prosentin kulutuksenkeston parannus verrokkiin nähden. Pulssipinnoituksella ja nanotimanttien määrällä elektrolyytissä oli suuri merkitys muodostuvan pinnoitteen kulumisenkestokykyyn.

Pääkohteena sähköiset liittimet

Pääkäyttäjiksi arveltiin elektroniikkateollisuutta, erityisesti liittimien valmistajia. Näin ollen pinnoitteen sähkönjohtokyvyllä on suuri merkitys. Testejä varten hankittiin nelipiste pintavastusmittari, jolla tehtiin pinnoitteiden vastusmittaukset. Kokeissa todettiin nanotimanttikultauksen vastusarvojen olevan sama kuin tavanomaisen kultauksen, joten sähkönjohtavuuden kannalta uusi pinnoite on tasaveroinen.

Pinnoituskylpy on osoittautunut myös stabiiliksi. Huolimatta siitä, että elektrolyytti on ollut pitempiäkin aikoja käyttämättömänä, timantit eivät ole ilmeisesti muodostaneet isompia ryppäitä, sillä pinnoitustulokset ovat säilyneet samanlaisina. Pinnoitteen huonoin puoli on elektrolyytin korkea hinta, sillä nanotimantit ovat varsin arvokkaita. Lisäksi ainakin vielä pinnoite ei sovellu koristekäyttöön, sillä sen kiilto ei ole yhtä hyvä kuin korukultauksen. Myös hinta voi olla rajoittava tekijä.

Suurennos NanoDAu™ -pinnoitteesta.

Kultapinnoitettu kuparilevy.

Teknisessä mielessä uudella kultapinnoitteella on huolimatta sen korkeammasta hinnasta varmasti käyttäjän kannalta merkittävää tuotteen huoltotarpeen pieneneminen ja luotettavuuden kasvu. Esimerkiksi tutkaliukurenkaiden huoltovälit pidentyisivät ainakin kaksinkertaiseksi. Samoin elektroniikkateollisuuden testaus- ja vanhennuspiirikorttien liittimien, joita jatkuvasti irrotetaan ja kytketään, elinikä pitenisi huomattavasti.

Tekes-projektin aikana saatiin kehitettyä pinnoite, jonka abraasiokesto on kaksi kertaa parempi kuin verrokkipinnoitteen. Pinnoite on rekisteröity nimellä NanoDAu™. Kehitystyötä on tarkoitus jatkaa projektin aikana syntyneiden ajatusten perusteella sekä itse pinnoitusprosessin kuin myös pinnoituslaitteistoon liittyvien asioiden pohjalta. Tutkimustyötä on tehtävä myös varsinaisen pinnoitteen osalta, jotta saadaan määritettyä nanotimanttien jakaumaa pinnoitteessa sekä selvitettyä, mikä vaikutus timanteilla on myös pinnoitteen kovuuteen.

Pinnoitteiden kulumiskeston tulokset. Keltainen käyrä on DC-pinnoitettu kultaus ilman timantteja, musta on pulssipinnoitettu nanokultaus.