Pumppukäyttöjen optimointi teollisen internetin avulla

Teollisen internetin suurista mahdollisuuksia puhutaan paljon, mutta käytännön sovelluksia on näkynyt kunnossapitoalalla toistaiseksi vähän. Tilanne on kuitenkin pian muuttumassa. Yhtenä esimerkkinä on suomalaisvalmisteinen teollisuuspumppujen etävalvontajärjestelmä.

Laitteiden internet yhdistettynä elektroniikan ja mobiiliyhteyksien hintojen voimakkaaseen laskuun sekä tehokkaisiin pilvipalveluihin auttavat vähentämään etävalvonnan aiheuttamia kustannuksia huomattavasti nykyisestä. Hintatason laskiessa etävalvonta tulee taloudellisesti kannattavaksi ulottaa kriittisistä kohteista koko asennettuun laitekantaan mahdollistaen teollisuuspumppujen käytössä valtavat kustannussäästöt.

Suomen noin miljoonasta pumpusta löytyy yli 100 miljoonan euron säästöpotentiaali ennustavan kunnossapidon ja energian kulutuksen optimoinnin avulla. Lisäksi tulevaisuuden nopeasti muuttuvat sähkön hinnat tuovat uusia säästö- tai jopa ansaintamahdollisuuksia pumpuille.

Säästöä ennustavalla kunnossapidolla

Esimerkiksi viemäriverkoston ylläpitokustannuksista pumppujen huolto on energiankulutuksen jälkeen toiseksi suurin kustannuserä. Ennakoimattomat pumppujen pysähdykset aiheuttavat kaikkialla teollisuudessa kustannuksia tuotantokatkosten ja laatuongelmien muodossa.

Toisaalta varovainen, kalenteriin perustuva osien vaihto voi johtaa laitteiden ylihuoltoon. Kustannusten ja laadun optimointi toteutuu ennustavalla, niin sanotulla täsmäohjatulla kunnossapidolla, jota myös alan jatkuva digitalisoituminen helpottaa ratkaisevasti.

Teollisuuspumppujen ja -moottorien mekaanisen kunnonvalvonnan pääkohteena on perinteisesti ollut laakerien kunto, jota on tarkkailtu tärinää mittaamalla. Järjestelmät ovat olleet kalliita, joten mittaava kunnonvalvonta on rajoittunut pääasiassa kriittisiin kohteisiin ja muutoin aistinvaraisiin tarkastuksiin.

Kunnonvalvontamittausten sijaan pumppukäytön toimintaa voidaan seurata kustannustehokkaasti myös hyödyntämällä käytön omia tietoja moottorin virrantarpeesta, pyörimisnopeudesta sekä pumpun tehontarpeesta (Ahonen&Ahola Promaint 5/2011).

Tällöin tyypilliset ongelmat kuten pumpun tukkeutuminen, kavitointi, kuluminen sekä venttiilien vikaantuminen havaitaan hyvissä ajoin. Optimaalisella ennakoivalla teollisuuden kunnossapidolla voidaan säästää noin 30 prosenttia kunnossapidon kustannuksista ja vähentää laitteiden ennakoimattomia pysähdyksiä jopa 70 prosenttia (arvio perustuu pumppuhuollon toimijoiden haastatteluihin).

Säästöä hyötysuhteen optimoinnilla

Teollisuuspumput kuluttavat noin 10 prosenttia koko Euroopan sähkönkulutuksesta. Tämä vastaa jopa 300 TWh:n energiankulutusta vuodessa. Euroopassa teollisuudessa on noin 20 miljoonaa pumppua, joista valtaosaa ei ole mitoitettu energiankulutuksen kannalta optimaalisesti.

Suurin osa pumppausjärjestelmistä on päällekkäisten varmuusmarginaalien takia ylimitoitettuja. Usein ylisuuren pumpun tuotto ”kuristetaan” venttiilillä oikeaksi, jolloin pumppauksen hyötysuhde jää matalaksi. Paremmassa tapauksessa säätö tapahtuu taajuusmuuttajalla, mutta tällöinkään käytännön ajotilanne ei välttämättä vastaa pumppukäytön optimaalista toimintapistettä eli pumppukäytön toimintaa hyvällä hyötysuhteella, luotettavuudella sekä energiatehokkuudella.

Pumppausjärjestelmien hyötysuhteen optimointi vaatii tietoa, jota saadaan esimerkiksi energiakatselmuksella. Katselmuksissa keskitytään usein suurimpiin ja eniten käytettyihin pumppuihin. Näin löydetään nopeasti merkittäviä säästökohteita. Toisaalta suurien pumppujen mitoitus ja säätö ovat kuitenkin usein paremmin optimoituja kuin ison joukon pienempiä pumppuja.

Energiakatselmus antaa hyvän kuvan pumppausjärjestelmän sen hetken toiminnasta ja optimointimahdollisuuksista, jolloin tuloksena on ehdotuksia säätömuutoksista sekä laitteiston modernisoinnista.

Hetken tilannekuva ei kuitenkaan pysty kuvaamaan esimerkiksi prosessissa tapahtuvia muutoksia, jotka vaikuttavat suoraan pumppausjärjestelmän toimintaan ja energiakatselmuksesta saatujen muutosehdotusten paikkansapitävyyteen. Koko asennetun pumppukannan jatkuvalla energiankulutuksen seurannalla saavutetaan selvästi tarkempaa tietoa sekä löydetään varmemmin kohteet, joiden korjaamisella saavutetaan suurimmat kustannussäästöt.

Nykyaikaisilla digitaalisilla ratkaisuilla toteutettu jatkuva asennuskannan monitorointi ja analysointi ei kustannuksiltaan ylitä perinteisten säännöllisten energiakatselmusten kustannuksia, sillä erillisten mittausantureiden asennus kaapelointeineen voidaan välttää ja arvio pumppujen toiminnasta voidaan tuottaa sähkömoottorikäytön tietojen perusteella.

Moottori on sensori

Viimatech Oy kehittää parhaillaan yhteistyössä pumppuhuoltoyritys Flowplus Oy :n ja Lappeenrannan teknillisen yliopiston (LUT) kanssa verkkopohjaista, kustannustehokasta ja koko asennetun kannan kattavaa pumppujen etävalvontajärjestelmää. Järjestelmä kerää tarvittavat mittaustiedot pumppukäytöistä pilvipalveluun, jossa analysoidaan pumpun toimintapiste ja -kunto.

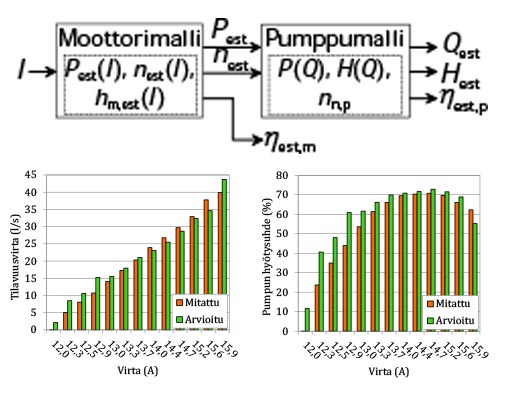

Pumppujen toiminnan seuranta perustuu LUT:lla kehitettyihin ja testattuihin menetelmiin, jotka mahdollistavat esimerkiksi tilavuusvirran määrittämisen moottorin virrankulutuksen perusteella: LUT:lla tehtyjen laboratoriotestien avulla on pystytty määrittämään tyypillisimmät virhelähteet tilavuusvirran estimoinnissa sekä osoittamaan menetelmän toimivuus, mikäli moottorin ja pumpun ominaisuudet tunnetaan (esimerkki testituloksista kuvassa 2).

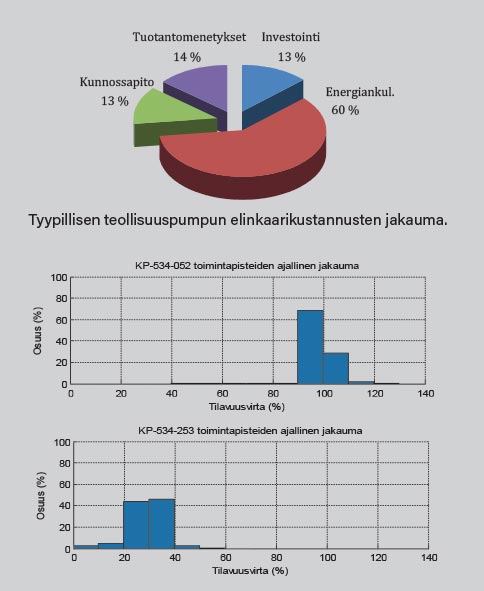

Seurantajärjestelmän toimivuutta on myös testattu tekemällä energia-auditointeja kartonkikoneella diplomityöprojektina. Tutkimuksessa käytiin lävitse kartonkikoneen 37 teollisuuspumppua. Kuva 3 antaa esimerkin hyvin ja huonosti mitoitetun pumpun tunnistamisesta kartonkikoneen prosessinohjausjärjestelmältä 3 kuukauden ajanjaksolta luetun virtamittaustiedon perusteella.

Kerättyjen tietojen perusteella järjestelmä tuottaa tiedon pumpun kunnosta ja lähitulevaisuuden huoltotarpeesta sekä toimintapisteestä suhteessa energiataloudelliseen optimiin. Jatkuvan monitoroinnin tuottama tieto ja toimenpide-ehdotukset siirretään asiakkaan tietojärjestelmiin tai luetaan erilliseltä käyttöliittymältä.

Viimatechin etävalvontajärjestelmää tullaan kehittämään voimakkaasti syksyn kuluessa. Järjestelmää pilotoidaan muun muassa vesilaitoksessa, paperitehtaalla ja kaivoksessa. Kerätyn datan avulla tarkennetaan käytettäviä algoritmeja. Samanaikaisesti pilvipalvelun ja tiedonkeruulaitteiston kehitys jatkuu. Suomessa järjestelmää myy ja asentaa sekä käyttää kokonaisvaltaisen kunnossapitotoiminnan apuna Flowplus Oy.

Teksti Matti Viita, Viimatech Oy , matti.viita(at)viimatech.fi

Tero Ahonen, Lappeenrannan teknillinen yliopisto , tero.ahonen(at)lut.fi