Kohti energiatehokasta tuotantotilaa

Suomessa on noin 68 000 tuotanto- ja varastorakennusta, jotka kuluttavat arviolta 28 % koko Suomen lämmönkulutuksesta. Tyypillisesti erilaisten tuotantotilojen sähkönkulutus eroaa suuresti toisistaan erilaisen käyttötarpeen takia. Huomioitavaa kuitenkin on, että vaikka itse tuotannon energiankulutus olisikin vähäistä, voi pelkkä teollisuuskiinteistön vaatimien olosuhteiden ylläpitäminen vaatia merkittävän määrän energiaa.

Tuotantotilojen energiansäästössä kannattavimmat tehostustoimet liittyvät käyttötottumuksien ja kiinteistötekniikan ohjaustapojen muutoksiin. Suurimmat säästöpotentiaalit ovat usein löytyneet lämmön talteenottomahdollisuuksista, ilmanvaihdon ohjauksesta sekä valaistuksesta.

Energiatehokkuuden tehostamispotentiaali riippuu toiminnan luonteesta, mutta teollisuuskiinteistössä voi usein säästää lämpöä 20–30 %. Teollisuudessa on tärkeää ottaa huomioon myös tuotantoprosessien ja kiinteistötekniikan energiatekniset synergiat, jolloin esimerkiksi kiinteistön lämmitys voidaan joissain tapauksissa toteuttaa pääosin valmistusprosessien ylijäämälämmöllä.

Tuotantotilojen ominaispiirteitä energiatehokkuuden näkökulmasta

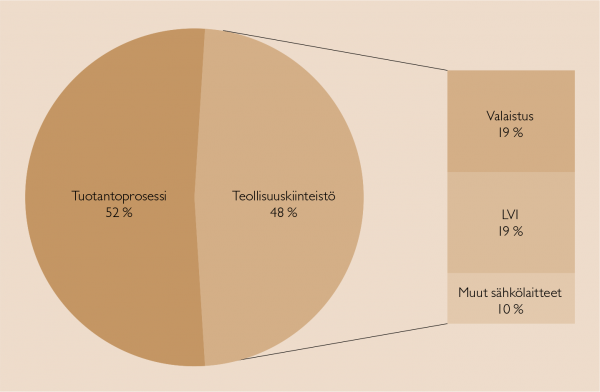

Toiminnan luonteella on luonnollisesti merkittävä vaikutus energiankulutuksen jakaantumiseen. Karkeasti tuotantotilan sähkönkulutus voidaan jakaa tuotantolaitteiston ja kiinteistön hallintalaitteiden kulutukseen (Kuva 1). Tuotannon sähkönkulutukseen vaikuttaa merkittävästi, millaisia tehdaspalvelu- ja apujärjestelmiä kohteessa tarvitaan. Esimerkiksi elintarvikealan tuotantotiloissa olennaisia järjestelmiä ovat kylmä- ja pakkasjärjestelmät sekä vesijärjestelmät, erityisesti pesukäytössä. Vastaavasti konepajaympäristössä tuotanto vaatii tyypillisesti tuekseen paineilmajärjestelmää, kohdeilmastointia sekä erilaisia lämmitysjärjestelmiä (esim. karkaisu-uuneille, maalaamouuneille tai pintakäsittelyaltaille)

Kuva 1. Esimerkki teollisuuskohteen sähkönkulutusjakaumasta.

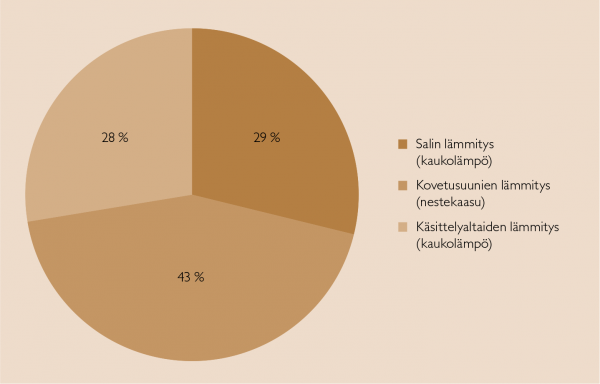

Kuva 2. Esimerkki teollisuushallin lämmönkulutusjakaumasta.

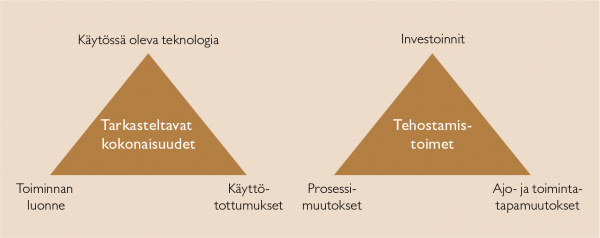

Kuva 3. Tuotantotilan energiatehokkuuden parantamisen näkökulmia.

Kuva 4. Primäärienergiankulutusta on mahdollista pienentää tarkastelemalla prosessien hukkalämpöjä ja lämmöntalteenottopotentiaalia kokonaisvaltaisesta.

Myös lämmönkäytön jakauma voi vaihdella suuresti. Kuvassa 2 on esitetty erään teollisuustuotantotilan lämmönkäytön jakauma.

Huomioitavaa lämmönkäytössä on, että kohteessa voi olla käytössä useita eri lämpöenergiajakeita, kuten kaukolämpöä, höyryä, kaasua, sekä sekundäärilämpöä.

Kun tuotantotilan energiatehokkuutta lähdetään parantamaan, tärkeimmät tehostamiskohteet ovat seuraavat:

- Ostoenergian kustannuksen pienentäminen

- Sekundäärilämmön hyödyntäminen

- Vapaa jäähdytys

- Vaihtoehtoisten lämmitysmuotojen kartoitus

- Sähkön hinnan kilpailutus

- Tarpeenmukainen energian käyttö ja kulutuksen ohjaaminen

- Käyntiaikojen ohjaaminen

- Tiedottaminen ja kulutustottumuksiin vaikuttaminen

- Apujärjestelmien kokonaisvaltainen ohjaaminen ja säätö

- Energiatehokkaat rakenteet

- Lämmöneristävyyden lisääminen rakenteisiin (tuotantotilat + esim. kylmätilat)

- Oviaukkojen kautta kulkevan ilmavirran pienentäminen sekä muun vuotoilman minimointi

- Energiankulutuksen mittaaminen ja seuranta

- Energiankulutuksen seuranta osana kiinteistöautomaatiojärjestelmää tai prosessinohjausjärjestelmää

- Alamittausten kattavuuden lisääminen

- Oman lämmöntuotannon polttoaineiden kulutuksen seurannan kehittäminen ja hyötysuhdelaskennan lisääminen.

Energiatehokkuus tuotantotilassa ja siihen vaikuttavat tekijät

Kun olemassaolevan tuotantotilan energiatehokkuutta ryhdytään tehostamaan, on ensimmäisenä selvitettävä käytössä oleva teknologia (Kuva 3). Monessa tapauksessa merkittäviä säästöjä voidaan saavuttaa hyödyntämällä olemassa olevia ratkaisuja. Esimerkiksi korjaamalla vuodot paineilmajärjestelmästä ja laskemalla verkostopainetta, voidaan merkittävää säästöä saada aikaan lähes olemattomalla takaisinmaksuajalla. Olennaista tässä työssä on kuitenkin ymmärtää toiminnan luonne, jotta paineilmaverkoston paine riittää tuotannon eri toiminnoissa. Monessa tapauksessa yksittäiset toimilaitteet voivat vaatia korkeampaa painetasoa kuin suurin osa toimilaitteista, jolloin on kustannustehokkainta vaihtaa kyseiset toimilaitteet tai nostaa paikallisesti kyseisten toimilaitteiden paine, jolloin koko verkoston painetta ei tarvitse pitää korkeana.

Myös käyttötottumuksilla voi olla merkittävä vaikutus tuotantotilan energiatehokkuuteen. Esimerkiksi jos kohteessa työskennellään kahdessa vuorossa, lisätään hallin lämpötilaa ja ilmanvaihdon määrää ennen aamuvuoron töihin tuloa. Tällainen toimintatapa aiheuttaa kuitenkin suuria piikkejä lämmönkulutukseen, jos kaikkien hallien ohjaus toteutetaan samaan aikaan. Rytmittämällä ohjaustapaa voidaan piikkikulutuksia pienentää, jolla voi puolestaan olla vaikutusta tarvittavan kaukolämpöliittymän kokoon ja tätä kautta kaukolämmön perusmaksun suuruuteen.

Kuva 5. Toimintatavoilla voi olla merkittävä vaikutus energiatehokkuuteen.

Esimerkki konepajan energiatehokkuuden kehitysmahdollisuuksista

Konepajan maalaamon lämpöenergian säästöpotentiaalia analysoitiin kilpailukyvyn parantamiseksi. Tutkimukset aloitettiin kenttämittauksilla, joiden avulla määritettiin maalaamosalin lämpötase sekä tuotannon aikana että sen ulkopuolella. Tuotanto oli käynnissä arkisin kahdessa vuorossa. Lämpöenergiaa kului kaukolämmön muodossa maalaamosalin ja esikäsittelyaltaiden lämmitykseen (kuva 2). Lisäksi kaksi kovetusuunia lämmitettiin nestekaasulla.

Ilmanvaihdon puhaltimien virtamittauksilla todettiin ilmanvaihdon toimivan samassa toimintapisteessä myös tuotannon ulkopuolella. Ilmanvaihdon kapasiteetin rajoittaminen auttaa säästämään energiakustannuksissa arviolta 6000–8000 euroa vuodessa – ilman investointeja.

Mittaamalla salista poistuvien ilmavirtojen lämpötehot, voitiin arvioida lämmön talteenottopotentiaalia tuotannon aikana sekä sen ulkopuolella. Koska tuotannon aikana säästöpotentiaali oli suurempi kuin salin käyttämä kaukolämpömäärä, arvioitiin lämmön hyödyntämismahdollisuuksia myös viereisessä kokoonpanohallissa. Tarkasteluissa teknisiksi vaihtoehdoiksi valittiin kaksi vaihtoehtoa:

- Poistoilman lämmöntalteenotto lämmönvaihtimilla ja lämmönsiirto nesteliuoksella konepajasalin tuloilman esilämmittämiseksi

- Poistoilman lämmöntalteenotto lämmönvaihtimilla ja edelleen lämpötason nosto 50-60 C asteeseen lämpöpumpputekniikalla. Tämä mahdollistaa lämmön hyödyntämisen koko teollisuuskiinteistön lämmityskierrossa.

Ensimmäisen tapauksen kannattavuusselvitykset osoittivat että noin 35 % lämmönsäästöön päästään 3,5 vuoden takaisinmaksuajalla. Vastaavasti toisen vaihtoehdon kannattavuusselvitykset osoittivat, että lämmityskulujen puolittuminen olisi mahdollista noin 5 vuoden takaisinmaksuajalla, ottaen huomioon myös sähkönkulutuksen lievän kasvun. Molempiin tapauksiin on mahdollista hakea investointitukea, joka voi maksimissaan olla 20 % energiatehokkuussopimukseen kuuluvalle yritykselle.

Esimerkki tuotanto- ja varastotilan energiatehokkuuden parantamisesta elintarviketeollisuudesta

Elintarvikealan yrityksessä kartoitettiin kylmävaraston energiatehokkuuden tehostamispotentiaali. Merkittävimmiksi asioiksi koettiin lämpövuodot varastoon sekä tuotantotilasta, että lastauksen aikana ulkoilmasta. Tilanteen kartoittamiseksi kylmävarastolle toteutettiin tase, jonka luomisessa hyödynnettiin sekä kertamittauksia, dataloggauksia, että haastatteluja.

Tulosten analysoinnin pohjalta kohteeseen esitettiin toimenpiteiksi sekä toimintatapamuutoksia, että kunnossapidollisia ja investointiluonteisia toimia. Toimintavoista merkittävin potentiaali koostui lastaustoiminnan paremmasta ohjeistamisesta siten, että ovet kylmävarastoon avataan vasta sitten kun jakeluauto on oikeassa paikassa ja kumiset palkeet lastausaukon ympärillä on asetettu asiallisesti paikalleen. Toinen toimintatavallinen suositus oli tuotantotilan ja kylmävaraston välisten aukkojen ja ovien sulkeminen viikonloppujen ajaksi, jolloin kohteessa ei ollut tuotantoa.

Kunnossapidolliset toimenpiteet liittyivät lastauslaitureiden palkeiden kunnon tarkkailuun, sekä tuotantotilan ja kylmävaraston välisten ilmaverhojen uudelleen suuntaukseen.

Investointiluontoisia suosituksia olivat automaattiohjattujen rullaovien hankinta tuotantotilan ja kylmävaraston väliin sekä valaistuksen ohjaustapamuutos kylmävaraston automaattivaraston osalle. Lisätutkimusta suositeltiin kylmävaraston valaistuksen uusimisesta energiatehokkaisiin valaisintyyppeihin.

Yhteenveto: Kohti suunnitelmallisuutta ja kokonaisvaltaisuutta

Tuotantotilojen energiatehokkuus on perinteisesti jäänyt varsinaisen ydintoiminnan jalkoihin, eikä vastuu siitä ole välttämättä kuulunut kenellekään. Luonnollisesti tuotantotilassa on aina huomioitava tuotannon ja lopputuotteen laatuvaatimukset, jolloin esimerkiksi hallin lämpötila voidaan joutua pitämään stabiilina esim. työstötarkkuuden tai tuotteen säilyvyyden varmistamiseksi. Kuten edeltä huomattiin, löydettävissä on useita keinoja, joilla voidaan vaikuttaa toiminnan energiatehokkuuteen. Suunnitelmallisuus auttaa viemään asioita eteenpäin kokonaisvaltaisesti.

Toiminnan luonteen ja tuotantoajat huomioiden päästään energiatehokkuusasioissa alusta alkaen oikeille jäljille. Usein onkin kannattavaa luoda selkeä suunnitelma energiatehokkuuden kehittämiselle. Suunnitelmaan on hyvä sisällyttää energiatehokkuuden hallinnan hyviä käytäntöjä, kuten:

- Tavoitteet energiansäästöille

- Säännöllinen energiansäästömahdollisuuksien kartoitus

- Henkilöstön sitouttaminen ja koulutus

- Energiatehokkuuden huomiointi hankinnoissa

- Vastuuhenkilöiden määrittäminen

- Suuntaviivat energiatehokkuuden seurannan ja raportoinnin kehittämiselle

- Energiatehokkuusasioiden soveltaminen tuotesuunnittelussa ja -markkinoinnissa.