Vuodonhaku ja kunnonvalvonta ultraäänen avulla

Ultraääntä hyödynnetään tarkistuksissa kohteen ulkopuolelta kosketuksettomasti. Hyviä arkipäivän esimerkkejä ovat terveydenhuollossa sikiöiden ultraäänitutkimukset ja koneenrakennuksessa ainetta rikkomattomat ultraäänitarkastukset. Teollisuudessa, vedenkäsittelyssä, energiantuotannossa sekä rakennus- ja kiinteistöhuollossa ultraääntä käytetään virtaus- ja energiamittauksissa, tiiveystarkastuksissa ja vuotojen paikallistamisessa sekä koneiden kunnonvalvonnassa.

Energia- ja raaka-ainekustannusten nousu on hyvä peruste etsiä säästökohteita käyttöhyödykkeiden kulutuksesta. Erityisesti paineilma on kallis energiamuoto. Kustannusten lisäksi vuotavat laitteet ja järjestelmät ovat turvallisuusriski. Ultraäänitekniikka tarjoaa helppokäyttöisen mahdollisuuden vuotojen hakuun, tiiveystarkastuksiin, kunnonvalvontaan ja materiaalipaksuuksien tarkistuksiin.

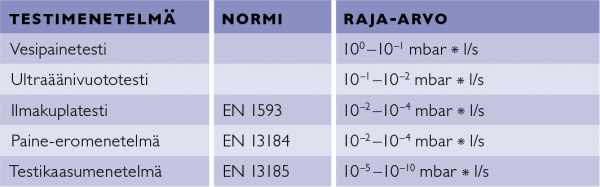

Jokaisella käyttäjällä saattaa olla omat vaatimukset tiiveydelle. Esimerkiksi raja-arvoiksi voidaan määritellä nestejärjestelmiin 100 … 10–1 mbar * l/s ja teknisesti tiiviille kaasujärjestelmälle 10–3 mbar * l/s. Näiden raja-arvojen toteamiseen on olemassa erilaisia testausjärjestelmiä, jotka eroavat mittaustekniseltä toteutukseltaan ja kustannuksiltaan huomattavasti.

Ultraäänimenetelmä

Vuotokohdan virtauskohina on ultraäänen lähde. Syntyneellä korkeatajuisella (20…100 kHz) äänellä on hyvä suunnattavuusominaisuus. Mikrofoni- ja signaalikäsittelylaitteilla voidaan kohde paikantaa tarkasti. Ihmiskorvin kuulumaton ultraäänikohina muutetaan mittauselektroniikassa kuuloalueelle sopivaan muotoon ja siitä edelleen mittalaitteen kovaääniseen. Jos mittauksia tehdään meluisassa tehdasympäristössä, käytetään tarvittaessa korvakuulokkeita.

Monipuolisimmissa mittalaitteissa on näyttö, jonka perusteella voidaan päätellä vuodon suuruusluokka. Tämä tapahtuu mittaamalla ultraäänen intensiteetti dB-tyyppisellä asteikolla samaan tapaan kuin kuuloalueella.

Esimerkiksi paineilma- ja typpilinjoissa olevat vuotokohdat voidaan käytännössä paikantaa hyvin. Yleisimpiä ovat rikkoutuneet laippaliitokset, vuotavat letkut ja letkuliitokset, kuluneet sulkuventtiilit sekä korroosion heikentämät putket ja putkiarmatuurit.

Tiivis vai ei?

Prosessikomponenttien, säiliöiden ja putkistojen tiiveys on nykykyisin tärkeää sekä kustannustehokkuuden että laitosturvallisuuden johdosta. Puhtaasti fysikaalisesti tarkasteltuna ei absoluutista tiiveyttä ole olemassa. Tämä on johtanut edellä esitettyjen tiiveystasojen määrittelyyn.

Vuodonhaku paineilman syöttölinjassa.

Taulukko 1. Eri testimenetelmien raja-arvotasot. (Lähde: Andreas Hecht, BASF Ludwigshafen, 4. DGZfP Fachseminar Dichtheitsprüfung und Lecksuche).

Paineilmavuodon paikannusta teleskooppianturilla.

Ultraäänitiiveystarkastuksen mittaustiedot voidaan siirtää esimerkiksi kannettavalle tietokoneelle tarkempaa analyysia ja dokumentointia varten. Vertailemalla mittausarvoja pidemmältä aikaväliltä saadaan selville, onko signaalitasoissa tapahtunut niin suuri muutos, että se antaa aihetta laajempiin ennakkohuolto- tai korjaustoimenpiteisiin.

Ultraäänimenetelmällä on myös omat toimintarajansa. Paineilmajärjestelmissä, varsinkin suurissa putkistoissa, on vuotojen paikannus hankalaa, jos paine- ero on alle 1 bar. Jos ultraäänimenetelmä ei riitä, on käytettävä vesipainekoetta tai muuta menetelmää tiiveyden toteamiseksi.

Joissakin tapauksissa eri menetelmien yhdistelmä on toimivin menettelytapa. Niissäkin suurimmat vuodot paikannetaan ultraäänimenetelmällä. Jos tutkittavan järjestelmän paine pysyy tämän jälkeen vakiona, ei kalliimpia testikaasumenetelmiä tarvitse käyttää.

Teleskooppivarren avulla ylettyy korkeisiin kohteisiin, aina 6 metriin saakka. Koska ulosvirtaava kaasu tai ilma aikaansaa jo pienissä vuotokohdissa voimakkaan, mutta korvin kuulumattoman turbulenssin, ultraääneen perustuvalla laitteella on mahdollista tehdä vuodon paikannus normaaleissa tuotantotiloissa, myös voimakkaan taustamelun läpi.

Säännölliset tarkastukset paineilmaverkossa pienentävät energian kulutusta. Jos paineilmajärjestelmän kompressorit eivät ajoittain kytkeydy pois päältä tai käyttöpaine paineilmalaitteilla putoaa yli 1,5 bar, paineilmaverkostossa on suuria vuotoja. Useissa kohteissa häviöt voivat olla jopa 25...50 % tuotetun paineilman kapasiteetista.

Paras ennakoiva ratkaisu on paineilman kulutusmittareiden asennus ja mittausdatan dokumentointi. Ainoastaan mittaamalla voidaan seurata todellisen vuotohävikin määrää. Terminen massavirtausmittari on nykyisin yleisimmin käytetty laite.

Tiiveystarkastus eri kohteista

Ultraääneen perustuvia vuodonhakulaitteita käytetään monissa käyttökohteissa, sekä korkeapaineisissa että alipaineprosesseissa. Tyypillisiä ovat happi-, typpi-, ammoniakki-, hiilidioksidi-, höyry- ja jalokaasulinjat. Vuotojen syyt ovat yleensä ns. ”pikku seikkoja”, viallisia kierreliitäntöjä ja rikkoontuneita laippaliitoksia, tai johtuvat materiaalivalintavirheistä.

Räjähdysvaarallisissa tiloissa tiiveystarkastus on tärkeä toimenpide laitosturvallisuuden takia. Ultraääneen perustuvia vuodonhakulaiteita käytetään myös kisko- ja hyötyajoneuvoissa sekä laivanrakennussovelluksissa. Laivojen, junien, kuorma-autojen ja bussien varma toiminta edellyttää stabiilia paineilmaverkkoa, sillä mm. ovet, lukot, jarrut ja kuljettajan istuimet toimivat paineilmalla. Vuotokohtien löytäminen koteloiden sisällä kulkevista putkista ja jarrujärjestelmistä on hidasta ilman vuodonhakulaitetta.

Käyttösovelluksia voidaan laajentaa, kun ilmaäänianturin sijasta käytetään ns. runkoäänianturia. Ne seuraavat runkoääntä, jonka aiheuttaa nesteiden tai kaasujen virtauksen aikaansaama kitka. Jos esimerkiksi nestevirtausputkessa oleva sulkuventtiili ei sulkeudu kokonaan, armatuurissa syntyy turbulensseja, jotka voidaan havaita runkoäänianturilla.

Vakuumijärjestelmät

Tyhjön (vakuumin) tuottaminen on teknisesti vaativa ja energiaa kuluttava prosessi. Alipaineen vuotodiagnoosit ovat usein vaikea toteuttaa. Laajimmin käytettyjä menetelmiä ovat referenssikaasulla (helium tai vety) suoritettavat tiiveystarkastukset. Koska kaasut ovat kalliita, ultraäänitarkastusta käytetään suurempien vuotojen paikannukseen. Mikäli vuotokohdan paikantaminen ultraäänellä ei onnistu, suoritetaan kaasutarkastus.

Tyypillisiä käyttökohteita ovat lasikuitukappaleiden vakuumitarkistukset, esimerkiksi tuulivoimaloiden siipien valmistuksessa. Lasikuitumaton päälle asetetaan folio ja sen jälkeen kappale alipaineistetaan, jotta hartsi täyttää kuitujen välisen tilan täydellisesti. Foliossa mahdollisesti olevat reiät aiheuttavat ilmavirtauksen kappaleen sisään, jolloin valmistettavan kappaleen lujuusominaisuudet heikkenevät. Tämä voidaan estää, kun vuotokohdat paikannetaan ultraäänimittauksella.

Tiiveystarkastukset paineettomissa kohteissa

Säiliöiden, koteloiden, konttien, ajoneuvo-ohjaamojen, säilytystilojen, kylmiöiden ja muiden paineettomien tilojen tiiveystarkastuksiin tarvitaan lisävarusteena ultraäänilähetin. Se on tupakkaaskin kokoinen ja laitetaan tutkttavian tilan sisälle. Vuodonhakulaitteeseen liitetyn mikrofonin avulla tarkistetaan ulkopuolelta käsin tiivisteiden tiiveys. Kasvanut kohina ilmaisee puutteet tutkittavan kohteen tiiveydessä. Tällä menetelmällä voidaan tutkia myös ovien, ikkunoiden, sulkuläppien ja -kansien sekä paloovien tiiveys.

Eristevaurioiden tarkastus

Luotettavat eristykset ovat ratkaisevan tärkeä osa sähköverkkojen toimintavarmuutta. Sähköeristeissä voi olla materiaalin epähomogeenisuutta, valmistusvirheitä tai käytön aiheuttamaa kulumista. Ne saattavat aiheuttaa osittaisia sähköpurkauksia (korona tai valokaari). Nämä tuhoavat eristeitä, ja ajan myötä vian koko suurenee.

Jos osittaisia sähköpurkauksia ei havaita riittävän ajoissa, seurauksena voi olla eristevaurio, joka aiheuttaa ongelmia sähkönsyöttöön ja sähköverkon toimintaan. Eristeiden, kytkimien ja katkaisijoiden säännöllinen tarkistus jännitelinjoissa sekä muunto- ja kytkinasemilla paljastaa kriittiset viat ennen kuin ne ehtivät aiheuttaa suurempaa vahinkoa.

Yleisesti käytetään lämpökuvausta tai infrapunakameraa osapurkausten ylikuumentamien komponenttien paikantamiseen. Eristemateriaalin vika ei kuitenkaan aina aiheuta lämpötilan nousua.

Nämäkin ”kylmät” eristevauriot generoivat aina ultraääntä ja ovat siksi paikallistettavissa samalla ultraäänilaitteella, jolla tehdään tiiveystarkastuksia. Ilmaeristeiden tarkistuksessa käytetään ns. paraboloidianturia, jolla viallinen eriste voidaan paikantaa hyvällä suuntauksella aina 20 metrin etäisyyteen asti, kosketuksettomasti.

Lauhteenpoistimen kunnon tarkistus.

Eristevian haku paraboloidianturilla.