Digitalisoinnille on vahva tilaus

Liiketoiminnan tiedonvaihdon digitalisoinnissa on valtava säästöpotentiaali. Tutkimuslaitos ARC on ennustanut, että yritykset saisivat lisävoittoa noin 1,5 prosenttia liikevaihdostaan, jos laitostiedon hallinta on järjestyksessä ja tietosisältö virheetöntä. Se ei onnistu ellei organisaatioiden välillä tapahtuvaa tiedonvaihtoa saada automaattiseksi.

Erityisesti kunnossapito hyötyisi paljon siitä, että yritysten välinen tiedonsiirto tapahtuisi automaattisesti ja vakiintuneen standardin mukaisena. Suorat hyödyt tulevat aikataulutuksen täsmentymisenä – varaosien ja huollossa tarvittavien komponenttiluettelojen tiedot lähtisivät virheettöminä ja ilman inhimillistä työtä. Varaosavarastot pienenevät sekä kaikkinainen ennakointi ja suunnitelmallisuus tulevat helpommaksi.

Tyypillinen kausihuolto edellyttää nykyisin yleensä sitä, että kunnossapidon esimiesporras täyttää rivi kerrallaan excel-taulukkoa, joka määrittelee tarvittavat komponentit. Järjestelmä on hidas ja se on altis henkilöityvälle tiedolle – talossa on vain muutama ihminen, joka tietää, että kuudesta periaatteessa samanlaisesta pumpusta yksi tarvitsee erikoistiivisteen vaikkapa ilmausyhteensä takia.

Myös toimittajapuolella käsin täytettävät ja purettavat tiedostot lisäävät turhaa, käytännössä tuottamatonta työtä. Inhimillisen virheen mahdollisuus kumuloituu silloin, kun tuotekoodeja siirretään käsin järjestelmästä toiseen.

Virheiden eliminointi lihottaa kassaa

Metso, Collaxion ja Digile järjestivät elokuun lopulla Vantaalla työpajan, jossa käsiteltiin eri organisaatioiden välistä automaattista tiedonsiirtoa. Sen työnimenä oli Kohti prosessiteollisuuden digitaalista ekosysteemiä. Eräs huomiota herättävä yksityiskohta tilaisuudessa liittyi siihen, kuinka paljon virheet maksavat, eli kääntäen, kuinka paljon virheiden välttäminen parantaa kannattavuutta.

Tutkimuslaitos ARC (Automation Research Corporation) on esittänyt laskelman, jonka mukaan yksinkertaisten virheiden välttäminen toisi yrityksille lisätulon, jonka suuruus on 1,5 prosenttia yrityksen liikevaihdosta. Huoltoliiketoiminnan johtaja Pekka Salmi Sulzer Pumps Finland Oy :stä arvioi kuitenkin tämän säästö- ja edelleen voittopotentiaalia kuvaavan luvun olevan teollisuudessa ja palveluissa oleellisesti suuremman. Keskusteluissa Salmen kanta sai vahvaa kannatusta.

Ohjelmapäällikkö Risto Lehtinen D igile stä puolestaan arvioi, että digitalisoinnin myötä saavutettavan Big Datan avulla yritysten on mahdollista saada jopa 12 prosentin lisäys myyntiinsä erityisesti palveluliiketoiminnan kehittymisen kautta. Laitetiedon laadun parantaminen ja sen välittäminen ilman erillisiä työvaiheita ja niissä syntyviä virhemahdollisuuksia nostaa oleellisesti yritysten kilpailukykyä. Siksi olisi ryhdyttävä luomaan järjestelmää, jolla nämä vaiheet saadaan yleispätevän sateenvarjon alle.

Kansallinen hanke avaa latua

Johtaja Risto Varala UPM :ltä kannusti Suomea ottamaan härkää sarvista ja kehittämään yritysten välisen, digitaalisen tiedonsiirron standardien käyttöönottoa. Soveltuvien standardien käytölle olisi suuri tarve, mutta niiden sovellusohjeiden kehittäminen on mittava työ, jolle tarvitaan myös rahoitus.

– Tiedonsiirron standardointia ei kukaan voi tehdä itse, sillä globaalin standardin luominen on mutkikasta. Onneksi standardit ovat jo olemassa. Jotta käytön perusteista voidaan sopia, vaaditaan huomattavan suurta luottamusta, että osapuolet uskaltavat antaa tietojansa toisilleen. Lisäksi hankkeelle on välttämätöntä sen bisnesvetoisuus. Sen rahoituksen on oltava kunnossa ja sen tulee vastata kaupallisten yritysten keskeisimpiä tarpeita, sanoo projektipäällikkö Kari Korpela Lappeenrannan teknillisestä yliopistosta .

Avainasiakaspäällikkö Ilpo Miettinen, Metso n sellu- ja paperiliiketoimintalinjalta sanoi, että kansallinen, digitaalisen tiedonvaihdon ekosysteemi on pakollinen. Saavutettavien etujen määrä ja vaikutus kilpailukykyymme on niin suuri, että emme voi jäädä odottamaan, kunnes joku muu rakentaa joskus järjestelmän. Voihan käydä niin, että se joku kehittää standardin, joka on nykyisiäkin menettelyjä raskaampi – mutta kaikkia sitova.

Kuvaavana kommenttina voi pitää myös sitä työpajassa esitettyä ajatusta, että suomalaiset insinöörit ovat perusluonteeltaan jaakkopöyryläisiä. Tarttuminen projekteihin, joiden työmäärä on ennalta arvattavissa suureksi ja joiden hyödyt ovat tulossa vasta pitkällä aikavälillä, eivät ole ennenkään pelottaneet suomalaisia pois idean kimpusta, jos tulosten suuri merkitys on selvästi ennalta nähtävissä.

Tiedonsiirto voi olla rahoituskeino

Kari Korpela totesi, että Euroopassa hankinta ja kilpailutus on periaatteessa standardoitu, ja erityisesti julkisissa hankkeissa koko prosessin pitää olla läpinäkyvä. Jos koko tapahtumaketju olisi digitalisoitu, se voisi laajentua monin tavoin ja auttaa pienempiä yrityksiä niiden pohjimmaisissa ongelmissa.

Mielenkiintoinen lisäulottuvuus on, että se voi toimia myös pk-yrityksille selkeänä uutena tilaukseen perustuvana rahoituskanavana, jos tiedonvälitys on luotettava ja läpinäkyvä. Pankki tai muu pääomittaja näkee projektin ja sen toteutumisvaiheet luotettavasti sekä komponenttihankinnan vaatiman pääoman suoralta kädeltä. Silloin urakoitsijan ja alihankkijain rahoitus voidaan osoittaa ja toteuttaa niin, ettei pankkimiesten tarvitse arvioida sähkömoottorin ja prosessipumpun ostoa ja asennusta vain oman, ekonomilähtöisen asiantuntemuksensa pohjalta.

Käytännön kokemuksia on jo

Yritysten välisen tiedonsiirron siirtämisestä digitaaliseen kanavaan on jo käytännön kokemuksia, sillä sitä on käytetty muiden muassa Eforan Stora Enson Varkauden tehtaan investointiprojektissa sekä Metson venttiilipalveluun liittyvässä päivittäisessä tiedonvaihdossa Eforan ja UPM:n kanssa. Varkaudessa käytetään Collaxionin kehittämää konseptia, jossa kahden organisaation tiedonvaihto kulkee kolmannen toimijan kautta. Metson venttiilien räätälöity tarjouspyyntö ja hankittujen laitteiden tietojen ja dokumenttien välittäminen toimii sen avulla, ja se on havaittu myös käytännössä hyväksi. Myös Sulzerin kanssa tehty räätälöity tiedonsiirtosovellus on valmis ja toimii.

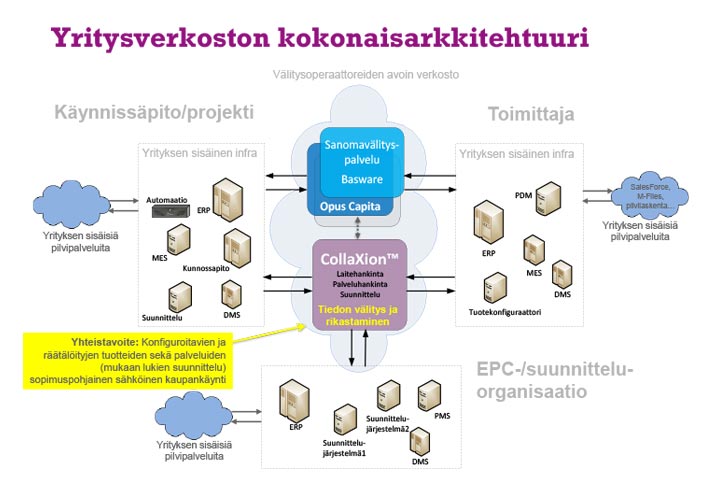

– Erona kahden kesken sovittuun EDI-sanoman välitykseen tässä on avoimen verkoston standardeihin perustuva sanomanvälitys, joka samalla mahdollistaa liiketoimintatiedon rikastamisen moninkertaisesti, totesi Collaxion in toimitusjohtaja Arto Marttinen.

Marttinen myös korosti, että tämän tapaisen kaikkia osapuolia merkittävästi hyödyntävän toiminnan yleistyminen ja edelleen kehittyminen edellyttää prosessiteollisuuden ekosysteemin hyväksyntää. Hänen mukaansa nyt olemme juuri oikealla tiellä!

Jotta konseptia olisi voitu käyttää Varkauden projektissa laajemmin, olisi tarvittu hieman enemmän aikaa. Kuitenkin merkittävä osa detaljitiedosta voitiin siirtää automaattisesti. Näin projekti on antanut konkreettisen ja positiivisen kokemuksen siitä, miten teknillinen tieto voidaan siirtää suoraan toisen yrityksen käyttöön.

Esimerkiksi asennusohjeet kokoamisjärjestysten ja kiristysmomenttien tapaisine käytännön erityistietoineen voidaan ottaa esiin asennuspaikalla älypuhelimen tai tabletin kaltaisella, edullisella ja helppokäyttöisellä välineellä.

Kohti monikeskistä tiedonvaihtoa

METSO ON kehittänyt digitaaliseen tiedonkäsittelyyn perustuvia ratkaisuja muun muassa säätölaitteiden toimintakunnon seuraamiseen ja säätöjen sekä säätöpiirien analysointiin jo noin kymmenen vuoden ajan.

Haasteena on kuitenkin ollut, että kehitettyjä ratkaisuja ei ole integroitu osaksi asiakkaiden laitosten toiminnanohjausprosesseja. Integraation puuttuminen johtuu muun muassa siitä, että nykyiset tiedonvaihtoratkaisut ovat olleet kahdenväliseen tiedonvaihtoon pohjaavia toimintamalleja, jonka vuoksi niiden liittäminen asiakkaan ja toimittajan toiminnanohjausjärjestelmiin on tarjonnut vain rajallisesti mitattavia hyötyjä.

Monenkeskistä, hallittuun ja vakioituun tietosisältöön perustuvaa tiedonvälittämistä ei ole tähän saakka pidetty ratkaisusuunnittelun lähtökohtana. Nykyinen yrityksen ja toimittajan ydinosaamiseen keskittyvä prosessiteollinen toiminta edellyttää kuitenkin toimijoiden välistä vakioitua tiedonvaihtoa.

Metson tavoitteena on kehittää toimintamalleja kahdenvälisestä tiedonvaihdosta kohti monenkeskistä, ekosysteemiajatteluun perustuvaa mallia. Tavoitteena on eri toimijoiden verkottuminen, jonka myötä rakennetaan pohjaa teollisen internetin leviämiselle. Metso on myös mukana kehittämässä kansallista tiedonvaihdon ekosysteemiin perustuvaa toimintamallia ja osallistuu esimerkiksi Lappeenrannan teknillisen korkeakoulun ja Tekesin koordinoimiin kehityshankkeisiin.

Digitalisaatio lisää merkittävästi teollisten toimijoiden tehokkuutta, koska olennaisen tiedon saavutettavuus niin projekti- kuin käynnissäpidon hankkeissa eri toimijoiden välillä on mahdollista. Esimerkiksi laitoksen ylläpidossa laitekohtaisen asiantuntijuuden kustannus voidaan helposti puolittaa hyödyntämällä ajantasaisia tietoja. Projektihankkeissa systemaattinen tiedonvaihto näkyy erityisesti tehokkaampina läpimenoaikoina. Kustannustehokkaat toimintamallit ja tietosisältöjen hyödyntäminen luo mahdollisuuksia myös palveluliiketoiminnan kasvulle. Tarjottavat palvelut on kyettävä tuottamaan tehokkaasti myös verkon yli. Liiketoiminnan kehittämisessä digitalisaatio on keskeisessä asemassa.

Ilpo Miettinen, Metso Flow Control Oy

teksti: Lauri Lehtinen