Hydraulijärjestelmän säiliön optimointi

Mobilekoneilta vaaditaan yhä parempaa suorituskykyä, turvallisuustasoa ja ympäristöystävällisyyttä samalla, kun kustannustason nousu asettaa omat paineensa järjestelmien suunnittelulle. Nämä tekijät ovat vaikuttaneet siihen, että mobilekoneiden hydraulijärjestelmien eri osa-alueita joudutaan optimoimaan entistä tarkemmin.

Hydraulisäiliön perustehtävä on toimia öljyn varastona. Sen rakenne mielletään helposti yksinkertaiseksi, mutta se on myös yksi potentiaalisista optimointikohteista. Epäsymmetrisiä sylintereitä käytettäessä öljyn määrä voi vaihdella huomattavastikin säiliössä, ja myös öljyn lämpölaajeneminen vaikuttaa öljyn tilavuuteen. Vaihtelevan öljymäärän lisäksi säiliössä on aina myös niin sanottua kiinteää tilavuutta, jotta öljyssä oleva ilma ehtii vapautua.

Mineraaliöljyssä on tyypillisesti ilmakehän paineessa (p0) liuenneena noin 7 prosenttia ilmaa. Hydraulijärjestelmässä paine voi alentua paikallisesti esimerkiksi pumppujen imulinjoissa tai venttiileiden virtausreunoilla, jolloin vapautunut ilma saattaa muodostaa kuplia öljyn sekaan.

Ilmaa voi joutua öljyn sekaan myös säiliössä, jos öljy sekoittuu voimakkaasti. Tyypillisesti öljyssä olevien ilmakuplien koko on 1 mikrometristä 5 millimetriin, mutta joissakin tapauksissa kuplat voivat olla huomattavasti suurempia.

Vapaa ilma aiheuttaa hapettumisen seurauksena hydraulijärjestelmän öljyn vanhenemisen. Lisäksi ilmakuplien puristuessa voimakkaasti kasaan korkeassa paineessa öljy lämpenee ja sen seurauksena voi tapahtua niin kutsuttu Diesel-efekti.

Se on palamisreaktio, jossa ilma ja hydraulineste paineistettuna syttyvät palamaan. Tästä kärsii öljyn laatu ja komponentit voivat vaurioitua. Vapaa ilma öljyn seassa heikentää myös hydraulijärjestelmän toimilaitteiden hallintaa, koska ilma lisää järjestelmän joustoja.

Ilman erottuminen hydraulisäiliössä on monimutkainen prosessi, johon vaikuttavat lukuisat tekijät. Säiliössä olevan öljymäärän lisääminen ja säiliön koon kasvattaminen auttavat ilman erottumista, mutta kokoa ei yleensä haluta kasvattaa. Säiliön optimoinnilla voidaan tehostaa ilman erottumista ja joskus säiliön koon pienentäminenkin on mahdollista.

Kompaktimpi säiliö on helpompi sovittaa mobilekoneeseen ja pienempi öljymäärä alentaa öljyn hankinta- ja jätteenkäsittelykustannuksia. Myös ympäristöriskit ovat pienemmät, koska järjestelmässä on vähemmän öljyä.

Hydraulisäiliöiden ominaisuuksien mittaaminen

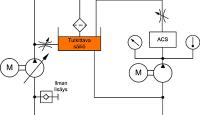

Ilman erottumista ja lämmön siirtymistä tutkittiin järjestelmässä (Kuva 1), jonka pääkomponentit ovat pumppu, säiliö, suodatin ja ilmapitoisuusanturi.

Tilavuusvirtausta säiliön läpi voidaan muuttaa säätötilavuuspumpulla ja järjestelmään lisättävää ilmaa voidaan annostella suoraan pumpun imulinjaan. Ilmapitoisuusanturi mittaa imulinjan ilmapitoisuutta 1 Hz taajuudella.

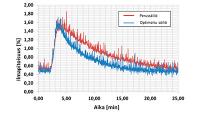

Kuvassa 2 esitellään esimerkkimittaukset kahdelle eri säiliökonseptille. Ilmaa on lisätty järjestelmään minuutin ajan alkaen ajanhetkestä 2 minuuttia. Molemmat järjestelmät päätyvät samaan ilmapitoisuuteen ilman lisäyksen jälkeen, mutta optimoidussa säiliössä ilmapitoisuus laskee selvästi nopeammin kuin vakiosäiliössä.

Testijärjestelmä mahdollistaa erilaisten säiliökonseptien ilmanpoistoon vaikuttavien tekijöiden tutkimisen ja sitä voidaan hyödyntää myös simulointimallien validointiin. Lisäksi sen avulla tutkitaan säiliön lämmönsiirto-ominaisuuksia. Lämmönsiirtymisen selvittämiseksi toteutettiin mittauksia tuulitunnelissa.Järjestelmään kytkettiin lukuisia lämpötila-antureita säiliön, öljyn ja ilman lämpötilojen selvittämiseksi. Järjestelmän pumppu ja sähkömoottori sijoitettiin tuulitunnelin ulkopuolelle. Näin vältyttiin ylimääräisiltä epävarmuustekijöiltä.

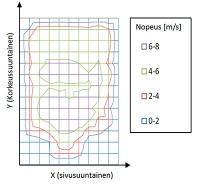

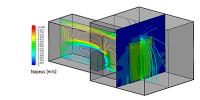

Jotta saatiin laskettua kokonaisilmavirtaus tuulitunnelin läpi, ilmavirtauksen nopeusprofiili (Kuva 4) mitattiin tuulitunnelista simulointimallia varten. Öljyn lämpötilaa säiliössä käytettiin lämmönsiirtokyvyn määrittämiseksi.

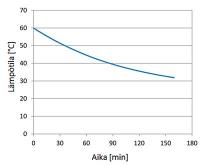

Ennen tuulitunnelin käynnistämistä hydraulijärjestelmän öljy lämmitettiin 60 °C lämpötilaan ja sen jälkeen öljyvirtaus säiliön läpi pysäytettiin. Kuva 5 esittelee öljyn lämpötilan käyttäytymisen tuulitunnelitestin aikana.

Säiliön toiminnan simulointi

Järjestelmän öljyn ja ilman monifaasivirtaus on mallinnettu käyttäen CFD-mallinnusta (Computational Fluid Dynamics) ja simulointien perusteella on selvitetty pumpun imulinjaan lisättyjen erikokoisten ilmakuplien määrää suhteessa säiliössä vapautuneeseen ilmaan.

Simulointitulokset eivät välttämättä ole absoluuttisen oikeita, koska ilmiöön vaikuttavat lukuisat eri tekijät, mutta simulointien perusteella voidaan kuitenkin luotettavasti vertailla erilaisia säiliökonsepteja. Tästä huolimatta kokeelliset testaukset ovat suositeltavia optimoinnin jälkeen.

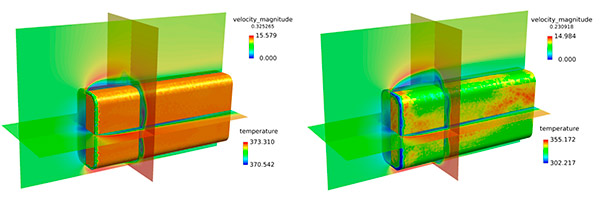

Ilman poiston ohella säiliön yksi merkittävä toiminto on nesteen jäähdyttäminen. Säiliön virtauksien simulointeihin perustuva nopeusprofiili on esitetty kuvassa 7. Tuulettimen tilavuusvirtaus on säädetty sellaiseksi, että simuloinnit ja kokeelliset mittaukset tuulitunnelissa vastaavat toisiaan.

Kuvasta 8 nähdään säiliön eri osien lämmönsiirtymisen tehokkuus. Säiliön yläosassa, jossa on ilmaa, lämmönsiirto ei toimi niin tehokkaasti kuin alempana, jossa on öljyä.

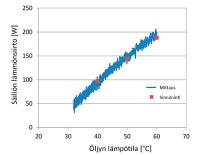

Kun otetaan huomioon säiliön kaikkien pintojen lämmönsiirto, saadaan laskettua koko säiliön lämmönsiirtokyky. Kuvassa 9 on esitetty vertailu mitattujen ja simuloitujen arvojen välillä. Kuvaaja osoittaa, että arvojen välillä ei ole suurta eroa, joten lämmönsiirtosimulointien tulokset pitävät tarkasti paikkansa. Kuvassa 10 on vertailtu teräksisen ja muovisen säiliön eroa. Metallisen säiliön jäähdytysteho on esimerkissä 1400 wattia, kun taas vastaavan muovisen säiliön vain 870 wattia.

Merkittävimmät havainnot

Hydraulisäiliön yksi tärkeimmistä tehtävistä on ilman poistaminen öljystä. Säiliön sisällä olevan öljyn määrä vaikuttaa ilman erottumiseen, mutta säiliön sisäosien geometrian, suodattimen tyypin sekä sen sijainnin merkitys on paljon merkittävämpi.

Säiliöt mitoitetaan ja suunnitellaan edelleen hyvin konservatiivisesti, koska tietämys säiliön suunnittelun yksityiskohdista puuttuu.

Optimoinnin avulla säiliön kokoa voidaan pienentää, mikä mahdollistaa suoria, mutta myös välillisiä kustannussäästöjä.

Asennustilaa vaaditaan vähemmän, mikä mobilekoneissa saattaa olla hyvinkin merkittävä tekijä. Lisäksi pienempi öljymäärä tuo kustannussäästöjä ja vähentää ympäristöriskejä.

Virtaussimulointeja hyödyntämällä hydraulisäiliö voidaan optimoida, mutta ilmiön monien epävarmuustekijöiden johdosta myös kokeelliset mittaukset ovat suositeltavia. Ne mahdollistavat simulointimallin validoinnin, mutta säiliön toimivuus saadaan näin lisäksi varmistettua optimoinnin jälkeen.

Hydraulisäiliön tehtävänä on jäähdyttää öljyä, mikä tapahtuu johtamalla lämpöä ympäristöön säiliön seinämien kautta. Simulointien ja kokeellisten mittausten perusteella lämmönsiirto ympäristöön voidaan mallintaa tarkasti, joten erillisen jäähdytysjärjestelmän vaatimaa jäähdytystehoa voidaan arvioida entistä tarkemmin jo etukäteen.

Lähde: An Approach to optimize the design of hydraulic reservoirs, Alexander Wohlers, Hydac Fluid Care Center GmbH, Germany

Arto Laamanen,

HYDAC Oy,

arto.laamanen@hydac.fi