Soodakattilan käyttövarmuuden parantaminen tuhkayhdisteiden käyttäytymistä mallintamalla

Soodakattila on kemiallisen sellunvalmistusprosessin tärkein yksittäinen osa ja sen toimintavarmuus on tärkeää koko sellutehtaan toiminnan kannalta. Jos nykyaikainen suuri soodakattila joudutaan ajamaan alas, se tarkoittaa koko sellunvalmistuksen pysähtymistä ja pahimmillaan miljoonaluokan tulonmenetyksiä jo yhden päivän aikana.

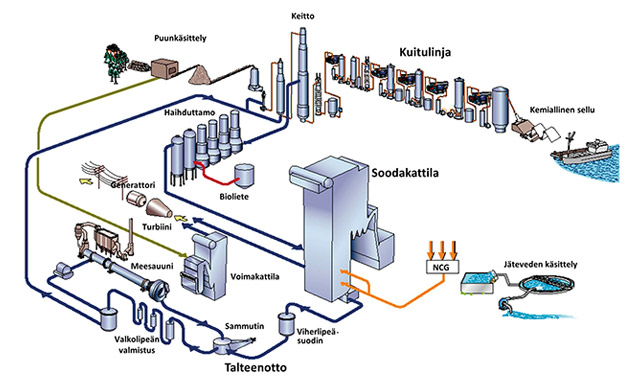

Kemiallisessa sellunvalmistuksessa soodakattilan tehtävä on käsitellä sellunvalmistuksen jäteliemi, mustalipeä. Soodakattila kierrättää mustalipeään jääneet keittokemikaalit sekä tuottaa energiaa mustalipeän palavasta aineksesta. Mustalipeä sisältää kuitenkin paljon tuhkaa, noin 30 prosenttia kuivaaineesta, mikä tekee soodakattilan ajamisesta haastavaa. Tuhkan pääkomponentit ovat keittokemikaaleista peräisin olevat natrium ja rikki, mutta myös sen kalium- ja klooripitoisuudet saattavat olla huomattavia.

Soodakattilan kuumassa tulipesässä osa tuhkayhdisteistä höyrystyy ja kulkeutuu savukaasujen mukana kattilan lämmönsiirtoalueelle. Täällä savukaasujen jäähtyessä tuhkayhdisteet tiivistyvät muodostaen pienhiukkasia, joista osa kerääntyy lämmönsiirtopinnoille laskien kattilan lämmönsiirtotehokkuutta.

Pahimmassa tapauksessa savukaasukanavat saattavat tukkeutua tuhkakerrostumista kokonaan, tai tuhkan sisältämä kalium ja kloori voivat aiheuttaa lämpöpintaputkistojen syöpymistä erityisesti kuumimmissa tulistimissa. Molemmissa tapauksissa kattila saatetaan joutua ajamaan äkillisesti alas. Näitä suunnittelemattomia alasajoja ei tyypillisesti tapahdu usein, mutta pahimmillaan ne voivat aiheuttaa miljoonien tulonmenetyksiä, koska koko sellunvalmistus keskeytyy.

Tuhkan käyttäytymisen ennustaminen laskennallisesti

Soodakattiloissa nykyään käytössä oleva tekniikka kehitettiin pääosin jo 1930-luvulla, mutta huolimatta kattiloiden pitkästä historiasta ei kaikkia niissä tapahtuvia ilmiöitä tunneta vieläkään täysin. Huonosti tunnettuihin ilmiöihin kuuluvat esimerkiksi pienhiukkasten muodostuminen ja niiden kerääntyminen lämmönsiirtopinnoille. Hiukkasten mittaaminen kuumista ja syövyttävistä savukaasuista on vaikeaa, mutta kokeellista tietämystä voidaan tällaisissa tilanteissa pyrkiä täydentämään laskennallisin menetelmin.

Väitöskirjatyössä Modeling Fume Particle Dynamics and Deposition with Alkali Metal Chemistry in Kraft Recovery Boilers on kehitetty laskennalliseen virtausdynamiikkaan (CFD, computational fluid dynamics) pohjautuvaa mallia, joka ennustaa tiivistymällä muodostuvien pienhiukkasten (englanniksi fume) käyttäytymistä soodakattilassa. Malli yhdistää CFD-laskentaan kemiallista tasapainolaskentaa sekä aerosolidynamiikkaa. Mallin mukaan pienhiukkasten muodostuminen riippuu poltettavan mustalipeän koostumuksesta, kattilan savukaasujen virtaus- ja lämpötilakentästä, lämmönsiirtoputkien lämpötiloista sekä niille jo kerääntyneiden tuhkakerrostumien paksuudesta.

Malli ei käsittele suurempia, pääosin palamatonta mustalipeää sisältäviä carryover-hiukkasia, koska ne eivät muodostu tiivistymällä eivätkä kulkeudu yhtä pitkälle savukaasukanavassa kuin pienemmät, alle mikrometrin kokoiset hiukkaset. Massaerosta johtuen näiden kahden hiukkaskokoluokan kerrostumismekanismit ovat myös erilaiset. Suurempien hiukkasten sulaneen massan osuuteen perustuva lähestymistapa ei toimi pienillä hiukkasilla, koska painovoima ei merkittävästi vaikuta niihin. Sen sijaan pienet hiukkaset kerääntyvät lämmönsiirtopinnoille esimerkiksi tiivistymisen sekä lämpötilagradientin aiheuttaman liikkeen vaikutuksesta.

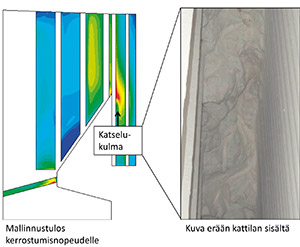

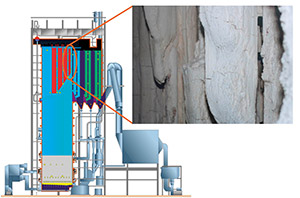

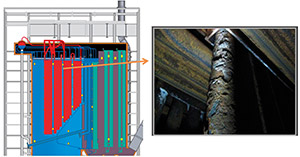

Esimerkkikuva erään soodakattilan tulistinalueen mallinnustuloksista näyttää, kuinka malli ennustaa korkeaa pienhiukkasten kerrostumisnopeutta primääritulistimille sekä höyrystimelle. Tässä kattilassa lämmönsiirtoputket on näissä osissa sijoitettu tiheästi, mikä aiheuttaa korkeita lämpötilagradientteja savukaasun ja putkien pintojen välille. Lämpötilaero aiheuttaa sen, että pienhiukkaset kulkeutuvat kohti matalammassa lämpötilassa olevia pintoja. Toisaalta kaikkein korkein kerrostumisnopeus näyttäisi olevan höyrystimellä siinä kohtaa, missä savukaasuvirta kääntyy. Tämä ilmiö on havaittu myös käytännössä monissa kattiloissa, kuten kuvan oikea puoli esittää. Lämpötilagradientin lisäksi ilmiöön vaikuttaa myös savukaasuvirtauksen aiheuttama turbulenssi kääntökohdassa.

Kattilan käyttövarmuuden parantaminen

Tuhkayhdisteiden mallintamisella pyritään ymmärtämään paremmin sitä, miksi, miten ja missä kohdassa kattilat likaantuvat. Tämän tiedon avulla voidaan esimerkiksi paremmin suunnata ja ajoittaa höyrynuohousta, joka on yleisin tapa puhdistaa tuhkakerrostumia ajon aikana. Toisaalta mallin avulla voidaan myös ennakoida, miten erilaiset muutokset mustalipeän koostumuksessa tai kattilan kuormassa vaikuttavat kattilan likaantumiseen. Tällaisia kysymyksiä voi herätä tulevaisuudessa erityisesti, jos mustalipeästä erotetaan ligniiniä korkeamman jalostusarvon tuotteiden valmistamiseksi, jolloin mustalipeän koostumus muuttuu verrattuna perinteiseen mustalipeään.

Soodakattiloiden kohdalla pyrkimys nostaa höyryn arvoja sähköntuotannon lisäämiseksi on aina ajankohtainen tavoite. Tämä on kuitenkin vaikeaa mustalipeän tuhkan aiheuttaman korroosioriskin vuoksi. Lämmönsiirtoputkistoihin on pakko valita sellaisia materiaaleja, jotka kestävät kuumia savukaasuja ja syövyttäviä tuhkakerrostumia. Usein materiaalien valinnassa käytetään myös melko suuria turvamarginaaleja, jotta savukaasujen ja höyryn lämpötilojen heilahtelut eivät aiheuttaisi yllättävää korroosiota. Tuhkan käyttäytymistä paremmin ymmärtämällä näitä marginaaleja voitaisiin kenties pienentää tai tulistinalueen rakennetta muuttaa kustannusten vähentämiseksi.

Savukaasujen lämpötilojen tunteminen ja heilahtelujen hallinta on kuitenkin myös erityisen tärkeää, sillä erityisesti tuhkan sisältämien alkalikloridien käyttäytyminen on hyvin lämpötilariippuvaista.

Laskennalliset menetelmät likaantumisen ennustamiseen eivät yksin riitä, sillä ne perustuvat aina tiettyihin oletuksiin ja yksinkertaistuksiin. Kehitetty laskentamalli tarvitsee myös lisää kokeellisia havaintoja, jotta sen toimivuus erilaisissa kattiloissa voidaan varmistaa. Mallin kehitystyö jatkuu myös eri alimallien osalta. Malli voi kuitenkin jo nyt tuoda uusia näkökulmia likaantumisen syihin. Ennen kaikkea se voi tarjota säästöjä silloin, kun jonkin kattilaan tehtävän muutoksen vaikutuksia tuhkayhdisteiden käyttäytymiseen voidaan ennustaa jo ennen varsinaisen muutoksen tekemistä.

Artikkeli perustuu Aino Leppäsen väitöskirjatyöhön Modeling Fume Particle Dynamics and Deposition with Alkali Metal Chemistry in Kraft Recovery Boilers.