Tehosta massanvalmistusta dynaamisella tuotannonsuunnittelulla

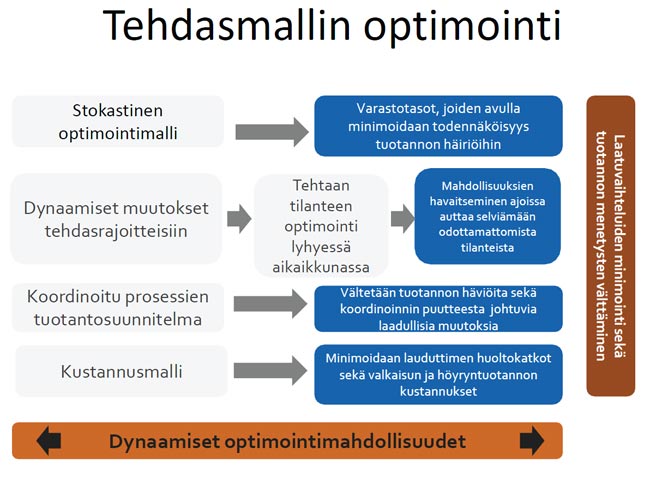

Tietokoneavusteinen optimoiva tuotannonsuunnitteluohjelmisto tehostaa merkittävästi massanvalmistusprosessien kokonaishyötysuhdetta. Konsepti tarjoaa 1 - 5 prosentin tuotantotehokkuuden kasvun lisäksi merkittäviä käytännön hyötyjä, sillä se optimoi toimintaa erityisesti huoltoseisokkien yhteydessä.

Sellutehtaan prosessi toimii tavallisesti koko ajan jatkuvana, jolloin tehtaalla on vaikeuksia aikatauluttaa osaprosesseille sopivia huoltoseisokkeja. Sellun tuotantoprosessi on aina monivaiheinen ja koostuu varsin erityyppisistä osaprosesseista.

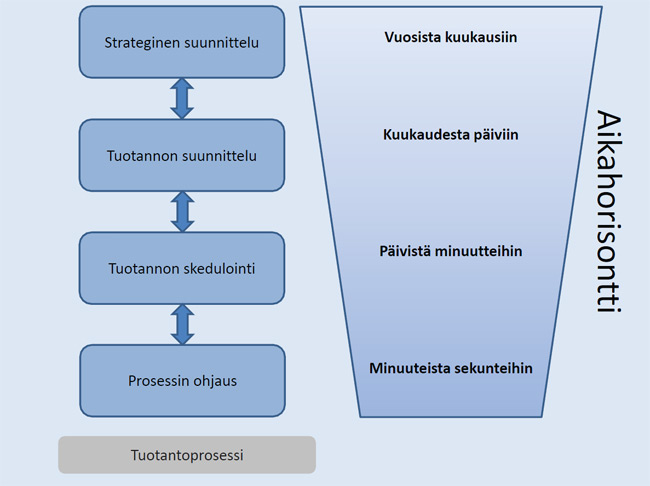

Massanvalmistuksen tuotannonsuunnittelu voidaan jakaa useampiin aikaikkunoihin. Suunnittelua tehdään aina vuosi- ja kuukausitason strategisesta suunnittelusta minuutti-, jopa sekuntitason prosessiautomaatioon saakka. Strategista sekä osin myös operatiivista tuotannonsuunnittelua tehdään osana ERP-järjestelmiä.

Käytännössä tämä ratkaisu toimii melko yleisellä tasolla, eikä juuri huomioi teollisuuden erityispiirteitä. Prosessin ohjausta sen sijaan tehdään selluteollisuuteen erikoistuneiden ja kehittyneiden prosessiautomaation tietojärjestelmien avulla.

Näiden suunnitteluhorisonttien ääripäiden väliin jää erityisen kiinnostava aikajänne, joka ulottuu minuuteista päiviin. Tässä aikaikkunassa toteutettavaa tuotannonsuunnittelua kutsutaan skeduloinniksi eli aikataulutukseksi tai kenties vielä osuvammin hienosuunnitteluksi.

Tuotannonsuunnittelussa ja skeduloinnissa lähdetään liikkeelle paperinvalmistuksesta tuttua blokkisuunnittelumenetelmää käyttäen. Siinä kulloisenkin tilanteen mukainen lopputuotekysyntä ryhmitellään laadulliseen ajojärjestykseen tuotantolajeittain. Lopputuotekysyntä voi tilanteesta riippuen olla joko vahvistettu asiakastilaus, kysyntäennuste tai integroidussa tehtaassa yhden tai useamman paperikoneen tuotantosuunnitelmasta laskettava raaka-ainetarve.

Syntyneen karkean ajojärjestyksen perusteella pyritään seuraavaksi aikatauluttamaan osaprosessit kuivauksesta ja pesuprosesseista taaksepäin aina sellun keittoon asti. Suunnittelussa tulee huomioida varsin suuri joukko prosessimuuttujia kuten pesuun liittyviä laimennuskertoimia tai muita vastaavia. Tehtävän tekee hankalaksi se, että prosessin tilanne muuttuu yleensä koko ajan.

Tavallisimmin tuotannonsuunnittelua tekee laitoksen tuotantopäällikkö, joka on paikalla normaalisti toimistoaikaan. Sellun valmistajilla olisi selkeää halua ohjata suunnittelua enemmän vuorokoordinaattorille, mutta toistaiseksi tässä ei monissakaan laitoksissa ole onnistuttu. Merkittävin syy ovat puutteelliset työkalut.

Selluprosessien tuotannonsuunnittelun nykytila

Nykyisin sellutehtaiden tuotannonsuunnitteluun ja optimointiin käytetään yleisesti manuaalisia työkaluja. Toisin sanoen erilaiset aikataulutukseen liittyvät tehtävät suoritetaan joko täysin käsin laskemalla tai puolimanuaalisesti esimerkiksi Exceliin tehdyn laskentamallin avulla.

Erilaiset toisistaan riippumattomat tutkimukset (esimerkiksi Figueira, Santos ja Almada-Lobo 2013, Lasslett 2005, Jutila ja Leiviskä 1981) useissa yhteyksissä jo vuodesta 1980 lähtien ovat todenneet matemaattisten mallien tietokoneavusteisen hyödyntämisen tarjoavan selkeitä etuja suunnitteluun ja sellunvalmistuksen kokonaishyötysuhteen jatkuvaan parantamiseen. Erityinen kehityspotentiaali optimointiin pohjaavassa skedulointijärjestelmässä liittyy huoltoseisokkien merkittävästi tarkempaan suunnitteluun sekä prosessin mahdollisten ongelmatilanteiden aiheuttamaan tehokkaampaan ratkaisemiseen ja tuotannon jatkamiseen oikealla tuotantotasolla.

Kuitenkaan tehtailla ei ole toistaiseksi nähty tarpeelliseksi investoida suunnittelujärjestelmien käyttöönottoon. Edes moderneilla integroiduilla sellunvalmistuslaitoksilla, joissa tuotantovolyymit ovat suuret ja viimeisimmät innovaatiot prosessihallinnan ja prosessiautomaation järjestelmistä ovat käytössä, suunnittelujärjestelmien tarpeellisuutta ja potentiaalia kokonaisprosessin parantamiseen ei ole havaittu. Moniulotteisen valmistusprosessin hyvä ja käytännöllinen tuotannonsuunnittelujärjestelmä ja sen käytännön toteutus on pitkään koettu varsin haastavaksi.

Eräänä keskeisenä hidasteena on varmastikin ollut se tosiasia, että massanvalmistuksen tuotannonsuunnittelu on haastava prosessi, jossa suuri joukko prosessimuuttujia on kyettävä huomioimaan oikealla tavalla. Tämä asettaa ohjelmistopohjaiselle tuotteelle vaatimuksia oikeiden ja oikea-aikaisten matemaattisten optimointiin liittyvien valintojen tekemisessä. Toisaalta se luo tarpeen käytännönläheiselle, ymmärrettävälle ja riittävän helppokäyttöiselle käyttöliittymälle. Tilanne on vastikään parantunut, sillä käytännöllisiä skedulointiratkaisuja on tullut tarjolle.

Massanvalmistuksen suunnittelun tavoitteet

Sellutehtaan tuotannonsuunnittelun tavoitteena on tuotantotavoitteiden saavuttaminen ja samalla valmistuskustannusten minimointi. Australialainen Lasslett on havainnut omissa käytännön tutkimuksessaan, että erityisesti tuotannon pullonkaulojen läpimenon jatkuva maksimointi parantaa sellun valmistuksen kokonaistehokkuutta.

Yhtenä keskeisenä tavoitteena voidaan pitää osaprosessien jatkuvaa ajamista optimitasolla. Silloin mahdollisen häiriötilanteen yllättäessä vikaantuneen yksikön jälkeiset prosessit on valmiiksi ajettu sille maksimitasolle, jota vikaantumistodennäköisyys kyseisen prosessin osalta edellyttää. Tämä tarkoittaa käytännössä esimerkiksi sitä, että vikaantuneen prosessin jälkeinen varastotankki pystyy jatkamaan toimintaa edelleen pidempään kuin jos sitä olisi ajettu minimitasolla.

Selluasiakkaalle tämän tavoitteen jatkuva saavuttaminen tarkoittaa parempaa ja kestävämpää palvelun tasoa. Toisin sanoen yksittäisen osaprosessin vikaantuminen ei välittömästi vaikuta esimerkiksi paperikoneen raaka-aineen syöttöön. Vikaantunut prosessi voidaan korjata sillä aikaa, kun optimitasolla toiminut välivarasto puskuroi tuotantokatkosta. Vastaavasti vikaantunutta osaprosessia edeltävät prosessit tulee olla jatkuvasti ajettuna siihen optimitasoon, jossa niiden on mahdollista jatkaa toimintaa mahdollisimman pitkään vikaantuneesta osaprosessista huolimatta.

Tulevaisuudessa optimointi on helppoa

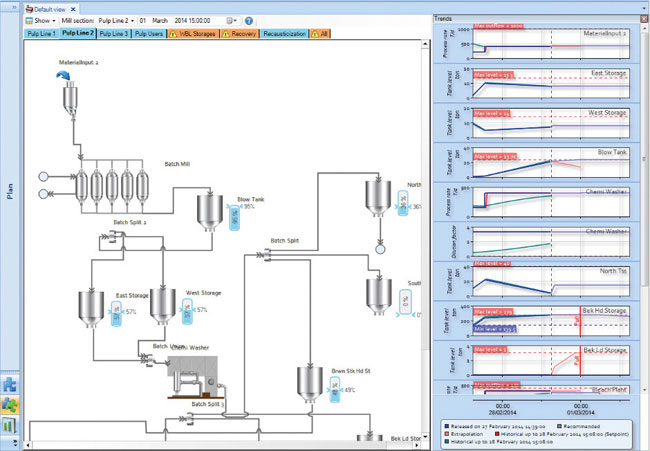

Greycon on kehittänyt massaprosessien optimointiin pohjaavan skedulointiohjelmiston nimeltään PulpPlan®. Se on rakennettu siten, että alustalle on mahdollista käyttäjän toimesta luoda graafinen matemaattiseen optimointiin pohjautuva prosessimalli, jonka avulla sellun valmistusprosessit voidaan helposti visualisoida.

Malliin on rakennettu tarvittavat työkalut erilaisten käytännön rajoitteiden huomioimiseksi, esimerkkinä vaikkapa yksittäiselle osaprosessille suunniteltu huoltoseisokki. Mallin avulla voidaan annetun kysynnän perusteella muodostaa nopeasti optimaalinen ajo-ohjelma, tarvittavat materiaalivirrat sekä suositeltavat tuotantonopeudet ja -tasot suunnitteluhorisontin ajalle.

Optimaalista tuotantosuunnitelmaa on helppo seurata muun muassa tuotantotasotrendeistä. Järjestelmää voidaan myös käyttää tuotantokustannusten minimointiin pohjaavaan optimointiin. Matemaattisen mallin soveltaminen käytäntöön on ollut aiemmin hankalaa, sillä tietokoneen prosessorien laskentateho on ollut riittämätön. Nykyisten tietokoneiden laskentatehon ansiosta mallia on tarvittaessa mahdollista ajaa lähes reaaliaikaisesti.

Reaaliaikaisuudelle ei kuitenkaan useinkaan käytännössä ole tarvetta. Normaalitilassa riittää, että suunnitelmaa päivitetään esimerkiksi kerran vuorossa käyttöpäällikön tai vuoromestarin toimesta. Erilaisissa prosessin vikatilanteissa järjestelmää voidaan kuitenkin ajaa myös lähes reaaliajassa.

Tarvittavien tietojen siirto

Lehden aiemmassa numerossa Ackerman ja Ruusuvuori kuvasivat datan pohjalta suoritettavien huolto- ja kunnossapitotehtävien ennakoinnin vaikeutta ennen big datan aikakautta (Promaint 2/2014). Nykyään olemassa olevan datan tehokkaammalla hyödyntämisellä on mahdollista saada aikaan merkittäviä parannuksia prosessissa.

Sellun tuotannonsuunnittelussa tarvitaan erilaisia syöttötietoja. Näitä ovat esimerkiksi kysyntätieto kuten paperikoneen blokkisuunnitelmat, tuotetiedot (BOM), tuotantonopeudet, prosessiosien luotettavuustieto sekä kustannus ja huoltoseisokkitiedot.

Hyödyntämällä nykytekniikoita voidaan käyttää hyväksi prosessista saatavaa dataa. Esimerkiksi viestipohjaisia kommunikointitekniikoita sekä OPC liityntöjä käyttämällä saadaan suunnittelumalliin sen tarvitsemat dynaamiset tiedot.

Koska kyseessä on rajoitteiden kautta tehtävä optimointi, sellutehtaan hienosuunnittelun on perustuttava todelliseen tapahtumaketjuun. Sen johdosta onkin tärkeää, että suunnittelija päivittää mallia jatkuvasti. Näin erilaiset rajoitukset ja tiedossa olevat tapahtumat ovat syötettynä järjestelmään. Tällä varmistetaan, että järjestelmästä saatavat suositukset ja simulointitulokset ovat tarkkoja sekä realistisia.

Prosessimielessä on hyödyllistä mallintaa varsin yksityiskohtaisesti sekä massalinjat että massan kulutus asiakkaittain eli normaalikohteessa kuivauslinja ja paperikonetaso.

Konkreettista hyötyä on saatavilla

Kunnossapidon seisokin lähestyessä järjestelmässä voidaan simuloida huoltoa valitsemalla optimitasojen pitämisen, varastotankin tyhjennyksen tai täytön jo ennen tuotannon pysäyttämistä. Useimmat valmistusprosessin osa-alueet hyötyvät koko prosessin kattavasta optimointiin perustuvasta skeduloinnista.

Esimerkiksi käy valkaisemattoman sellun pesuprosessi, jolla on tyypillisesti merkittävä vaikutus tuotannonsuunnittelussa. Tärkeää on, että massan pesuliemi otetaan talteen mahdollisimman vähän laimennettuna myöhempää haihdutusta ja polttoa varten. Jäteliemen talteenotto on niin ikään tärkeää kemikaalien uudelleen käytön, energian kehityksen sekä ympäristönsuojelun vuoksi.

Pesuun liittyvä laimennuskerroin on pesuhäviön lisäksi tärkeä normaalikäytössä seurattava ja säädettävä suure. Optimaalinen laimennuskerroin tulisikin määrittää toistuvasti ja dynaamisesti, jotta kustannukset sellulinjalla saadaan minimoitua, sillä haihduttimien likaantumisesta johtuva tuotantotehohäviö muuttaa laimennuskerrointa.

Optimointiin perustuvasta skeduloinnista voi perustellusti todeta, että sellutehtailla on parantamisen varaa. Erityisesti kemiallista sellua valmistavien tehtaiden johtajien tulisi tarkasti harkita investointia tällaiseen optimointiin pohjaavaan tuotannonsuunnittelu- ja aikataulutusohjelmistoon.

Myös muun tyyppiset massalinjat voivat saada konseptista erilaisia hyötyjä. Näissä hankkeissa investoinnin takaisinmaksuaika näytetään laskevan useimmiten kuukausina, joskus jopa viikkoina.

Lähteet:Figueira, G., Santos, M. O., & Almada-Lobo, B. A hybrid VNS approach for the short-term production planning and scheduling: A case study in the pulp and paper industry. Computers and Operations Research, 1804-1818 (2013).Goulimis, C., Gomez, L. & Kaukiainen,J. A new tool for optimisation-based scheduling of pulp mills. International Paper World issue 6-7/2014. (2014).Jutila E., Leiviska K. Mathematics and Computers in Simulation XXIII 1-11 The use of computer simulation in the pulp and paper industry. (1981).Lasslett, N Production Scheduling for Pulp Mills Proceedings PulPaper 2004 Helsinki (2004).Lasslett, N. Smart Scheduling of Pulp Mills and Chemical Recoveries Appita Journal Vol 58 No. 2 (2005).Leiviska K. Process Control. Jyvaskyla, Finland. Gummerus printing. 297 p. ISBN 952-5216-14-4.(1999).Pettersson, J., Persson, U., Lindberg, T., Ledung, L., Zhang, X., 2005. On-line pulp mill production optimisation. Proceedings IFAC 2005 (2004).Santos, M. O., & Almada-Lobo, B. Integrated pulp and paper mill planning and scheduling. Computers & Industrial Engineering, 63, 1-12.(2012).