Varaosien digitalisointi ja 3D-tulostus mahdollistavat valmistuksen missä ja milloin vain

Varaosien digitalisointi on askel kohti kestävämpää liiketoimintaa ja pienempää hiilijalanjälkeä. Samalla syntyy kustannussäästöjä ja varaosien saatavuus paranee ja nopeutuu. VTT ja Aalto-yliopisto ovat tehneet huippututkimusta varaosien digitalisoinnin ja 3D-tulostuksen edistämiseksi jo viiden vuoden ajan.

- Olemme ratkoneet digitaalisten varaosien käyttöönottoon liittyviä ongelmia sekä kehittäneet erilaisia työkaluja ja toimintamalleja yhteistyössä kahteen laajaan tutkimushankkeeseen osallistuneiden yritysten kanssa. Monet yritykset ovat jo kokeilleet varaosien 3D-tulostamista onnistuneesti. Seuraavassa vaiheessa on tavoitteena digitaalisten varaosien laajamittaisempi käyttöönotto, erikoistutkija Sini Metsä-Kortelainen VTT:ltä kertoo.

- VTT:n ja Aallon johtama Uutta liiketoimintaa digitaalisista varaosista -hanke on erinomainen esimerkki suomalaisesta tutkimuksesta 3D-tulostuksen saralla. Yrityksillä on valtavat mahdollisuudet kasvattaa ja parantaa huoltoliiketoimintaansa 3D-tulostuksella. Tutkimushankkeen avulla on tunnistettu uusia keinoja hyödyntää materiaalia lisäävää valmistusta teollisuudessa, toteaa Etteplanin 3D-tulostuksesta vastaava osastopäällikkö Tero Hämeenaho.

Varaosien digitalisoinnin edut ovat merkittävät

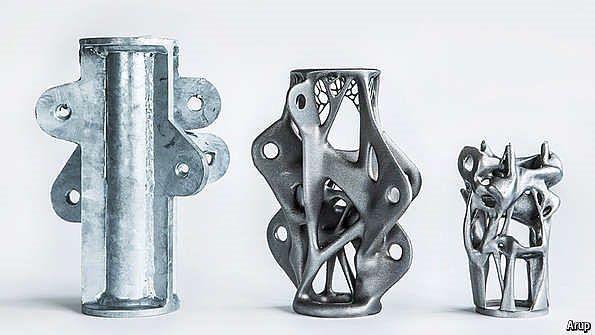

Koneita ja laitteita valmistavat yritykset ovat kiinnostuneet varaosien digitalisoinnista, sillä huoltopalvelut muodostavat merkittävän osan näiden yritysten liiketoiminnasta, ja toisaalta varaosiin sitoutuu paljon pääomaa. Päänvaivaa yrityksille tuottavat etenkin vanhat laitteet, joihin ei enää ole tarjolla varaosia, mutta joiden korjaaminen olisi sekä taloudellisesti että ympäristön kannalta kannattavaa. - Digitaaliseen tietoon perustuva 3D-tulostus mahdollistaa yksittäisten osien tai pienten sarjojen valmistamisen nopeasti ja kustannustehokkaasti, koska valmistamisessa ei tarvita erillisiä työkaluja, kuten muotteja. Digitaalisten varaosien säilyttäminen ei vaadi hyllytilaa ja valmistus tapahtuu tarpeen mukaan lähellä loppukäyttäjää. Varaosien saatavuus paranee, kuljetusmatkat lyhenevät eikä luonnonvaroja tuhlata osiin, jotka jäävät varastojen hyllyille lojumaan, sanoo Aalto-yliopiston digitaalisen suunnittelun laboratorion tutkimusjohtaja Mika Salmi.

Kattavaa tietoa 3D-tulostusmateriaaleista

Digitaalisten varaosien käyttöönotolle ensimmäisen pullonkaulan muodostaa vaikeus tunnistaa osat, jotka ovat kooltaan ja muodoltaan sellaisia, että niiden valmistaminen 3D-tulostamalla on järkevää ja taloudellisesti kannattavaa. On arvioitu, että karkeasti noin 10 prosenttia kaikista varaosista olisi kannattavaa digitalisoida. Tuoreessa tutkimusraportissa esitellään erilaisia keinoja 3D-tulostettaviksi sopivien osien löytämiseksi varaosakirjastoista. Yhdessä varaosakirjastossa voi olla esimerkiksi 200 000 osaa, ja tämän datan läpikäymiseen on kehitetty menetelmiä, jotka hyödyntävät tekoälyä ja koneoppimista.

Toinen merkittävä haaste on löytää varaosille oikea materiaali saatavilla olevien 3D-tulostusmateriaalien joukosta. 3D-tulostusmateriaaleja on saatavilla huomattavasti rajatummin kuin perinteisille valmistusteknologiloille, ja monessa tapauksessa tulostetun materiaalin ominaisuudet ovat erilaiset kuin perinteisesti valmistetun. Valmistusprosessissa on huomioitava 3D-tulostukset erityispiirteet ja huolehdittava kunnollisesta dokumentoinnista ja laadunvalvonnasta sekä ominaisuuksien testaamisesta. Tutkimusraportissa on laajasti tietoa 3D-tulostusmateriaaleista ja niihin liittyvistä lämpökäsittelyistä, eroista eri prosessien välillä, sekä korroosio- ja UV-kestävyydestä. Raportissa esitetään tiivistetysti myös valmistuksen ja testaamisen dokumentointiin liittyvä ohje kriittisille osille sekä keinoja upottaa 3D-tulostettuihin osiin älykkyyttä, mikä avaa reittejä muun muassa tehokkaampaan kunnonvalvontaan ja osien jäljitettävyyteen.

Uutta liiketoimintaa digitaalisista varaosista -jatkoprojekti päättyi syyskuun lopussa 2020. Loppuraportti kokoaa projektin tulokset ja sisältää linkit projektin muihin julkaisuihin, joissa pureudutaan laajemmin kuhunkin tutkimuskokonaisuuteen.

Projektin rahoittivat Business Finland, Kiwa Inspecta, KONE, Valmet Technologies ja Wärtsilä Services Switzerland, ja lisäksi mukana konsortiossa ja hanketta ohjaamassa olivat 3DTech ja Etteplan, jotka myös saivat rahoitusta Business Finlandista omille projekteilleen.

Lue lisää: Tutkimusraportti