Hiilikaaritalttaus ja korjaushitsaus vaikutukset rakenneterästen mekaanisiin ominaisuuksiin

Tämä artikkeli esittelee Kemi-Tornion ammattikorkeakoulussa yhdessä Ruukin kanssa tehtyä hitsaustutkimusta. Tutkimuksen tarkoituksena on saada lisätietoa ja kokemuksia, kuinka hiilikaaritalttaus ja korjaushitsaus vaikuttavat hitsiliitoksen mekaanisiin ominaisuuksiin eri rakenneteräksillä. Tavoitteena on tehdä ”korjaushitsi” hitsatun liitoksen rajaviivalle sekä vertailla alkuperäisten ja korjattujen liitosten kovuuskäyriä ja veto-/iskukoetuloksia, ja selvittää, kuinka mekaaniset ominaisuudet muuttuvat.

Suoritetussa tutkimuksessa alkuperäiset liitokset pyritään hitsaamaan suhteellisen pienillä lämmöntuonneilla (t8/5- aika on noin 5 sekunnin luokkaa) ja korjaushitsaus käsin puikolla, jolloin lämmöntuonti on huomattavasti suurempi. Hiilikaaritalttaus on yleinen korjaushitsaukseen liittyvä toimenpide, koska sillä saadaan materiaalia poistettua tehokkaasti rikkoontuneesta hitsistä, ja aukaistuun saumaan voidaan tämän jälkeen tehdä uusi korjattu hitsi.

Laser 355 MC kuuluu Ruukki Laser® -tuoteperheeseen, joka on konepajaystävällisten rakenneterästen valikoima. Ruukki Laser®-rakenneteräksiä on helppo leikata, hitsata ja taivuttaa. Ruukin lujien ja ultralujien Optim®-rakenneterästen tuotevalikoimaan kuuluvat Optim 700 QL, Optim 700 MC Plus ja Optim 960 QC tuovat tehokkuutta konepajavalmistukseen hyvän hitsattavuuden, särmättävyyden ja pienempien kappalepainojen ansiosta.

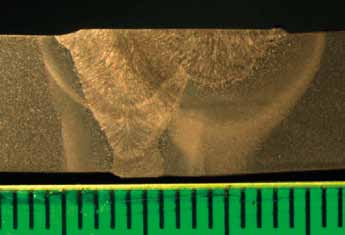

Kahteen onnistuneeseen hitsiin tehtiin hiilikaaritalttaus rajaviivalle, jolla demonstroitiin rajaviivalla olevan halkeaman/virheen aukaisua korjaamista varten. Talttauksen jälkeen toinen ura puhdistettiin kulmahiomakoneella ja toinen teräsharjalla.

Tulokset ja tulosten tarkastelua

Laser 355 MC -teräksen liitosten kovuusprofiileissa ei ole suurta eroa, joten voidaan todeta, ettei korjaushitsauksessa käytetty suuri lämmöntuonti ole muuttanut oleellisesti liitoksen kovuutta. Uranpuhdistusmenetelmällä ei myöskään ole merkitystä syntyvään kovuuteen. Tätä havaintoa tukevat myös liitosten vetokoetulokset. Laser 355 MC -teräksen kaikki vetokoesauvat murtuivat reilusti perusaineen puolelta, joten korjaushitsauksen jälkeenkin liitosten lujuus oli vähintään perusaineen tasolla. Myös muutosvyöhykkeen iskusitkeys oli likimain sama korjaushitsauksen jälkeen.

Optim 700 QL -teräksen alkuperäisessä liitoksessa ei saavutettu perusaineen nimellislujuutta vaikka se tavallisesti toteutuu, kun käytetään ns. tasalujaa lisäainetta ja t8/5- jäähtymisajan ei anneta kasvaa liian pitkäksi. Tässä tapauksessa alkuperäisen liitoksen täyttöpalkojen välisen lämpötilan kontrollointiin ei kiinnitetty huomiota ja näin ollen liitoksen todellinen t8/5-jäähtymisaika on ollut pidempi kuin taulukossa 3, mikä todennäköisesti selittää liitoksen lujuuden. Varsinkin ohuilla ainepaksuuksilla palkojen välisen lämpötilan kontrollointi on oleellista, jotta t8/5-jäähtymisaika ja sen myötä liitoksen ominaisuudet säilyvät halutunlaisina.

Kuva 1. Ultralujan Optim QC -teräksen käyttökohteita ovat mm. liikkuvan kaluston rakenteet.

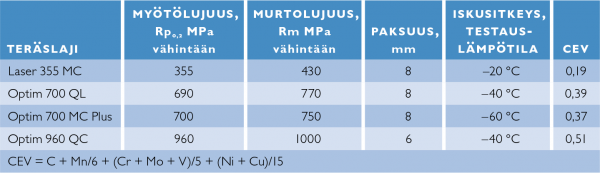

Taulukko 1. Tutkimuksen koemateriaalit ominaisuuksineen.

Taulukko 2. Koemateriaaleina olleiden teräslajien hitsauksen t8/5-jäähtymisaikasuositukset.

Optim 700 QL -teräksellä kulmahiomakoneella puhdistettuun hiilikaaritaltattuun uraan tehdyssä korjaushitsatussa liitoksessa lujuus ja muutosvyöhykkeen iskusitkeys olivat matalimmat. Iskusitkeys on kuitenkin riittävä, mikäli vaatimuksena on 14 J (vastaa 10x10 koesauvalla arvoa 27 J). Erot harjalla puhdistettuun korjaukseen johtuvat kulmahiomakoneella puhdistetun uran suuremmasta ”railotilavuudesta”, jolloin korjauksessa on jouduttu käyttämään suurempaa lämmöntuontia hiotun uran täyttämiseksi yhdellä hitsipalolla. Korjaushitsauksessa on tärkeää kontrolloida ja rajoittaa lämmöntuontia, jotta lujuus ja sitkeys pysyvät vaadittavalla tasolla.

Optim 700 MC Plus -teräksen korjaushitseissä on nähtävissä sama kovuusprofiilin käyttäytyminen kuin tavallisessakin hitsissä. Kulmahiomakoneella puhdistettuun uraan hitsatussa korjaushitsissä lämmöntuonti näyttää olleen suurempi, koska pehmennyt vyöhyke ulottuu hieman kauemmas perusaineeseen päin. Vetokoetulosten mukaan sillä ei ole kuitenkaan ollut vaikutusta liitoksen lujuuteen. Kaikissa Optim 700 MC Plus -teräksen liitoksissa murtolujuus on samalla tasolla, ollen likimain 800 MPa. Harjalla puhdistettuun uran tehdyn korjaushitsin myötölujuus on noin 100 MPa alhaisempi kuin kahdessa muussa liitoksessa. Iskusitkeyden osalta Optim 700 MC Plus -teräksen tulokset ovat tasaiset, joten sen suhteen ei ole tällä teräksellä aihetta huoleen.

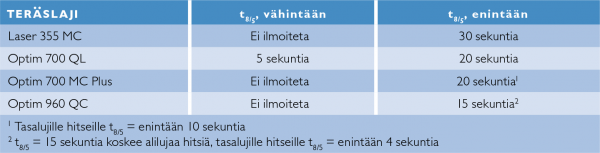

Kuva 2. Alkuperäisten hitsien kovuusprofiilit hitsin yläpinnasta paininvoimalla HV10.

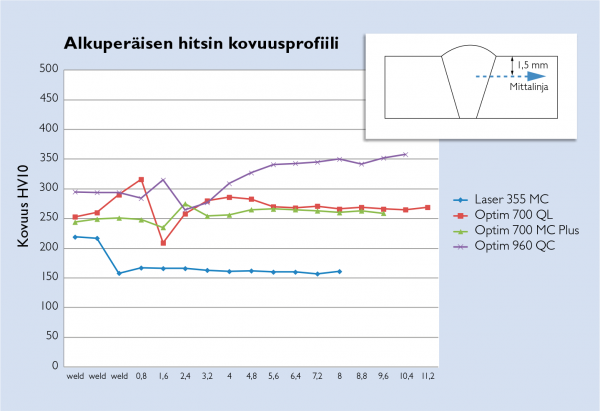

Kuva 3. Korjaushitsattujen näytteiden kovuusmittauslinja.

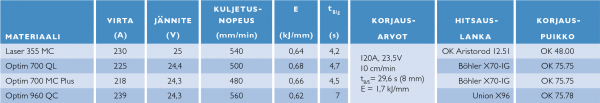

Taulukko 3. Käytetyt hitsausarvot, korjausparametrit ja hitsauslangat ja -puikot. Jäähtymisajan t8/5-arvot laskennallisia.

Optim 960 QC -teräksellä ei saavutettu alkuperäisessä liitoksessa perusaineen nimellislujuutta 960 MPa. Tämä johtuu liian suuresta lämmöntuonnista, koska laskennallinen jäähtymisaika t8/5 oli 7 sekuntia ja materiaalivalmistajan hitsaussuositus on alle 5 sekuntia. Näin ollen muutosvyöhyke pehmenee liikaa ja liitoksen myötölujuus jää alle nimellisen 960 MPa. Tällä teräksellä on havaittavissa selkeimmät erot korjaushitsauksen aiheuttamasta lujuuden heikkenemisestä. Korjaushitsauksen suuri lämmöntuonti näkyy kovuusprofiilissa laajempana pehmeänä vyöhykkeenä. Kulmahiomakoneella puhdistetun uran korjaushitsin kovuusprofiilin kulkee kauttaaltaan 25HV:tä matalammalla.

Optim 960 QC -teräksellä HAZ-vyöhykkeen iskusitkeys on heikompi korjaushitsauksissa alkuperäiseen verrattuna, mutta ylittää kuitenkin vaatimusrajan, mikäli iskusitkeyden kriteerinä pidetään 5x10-koesauvalla 14 J.

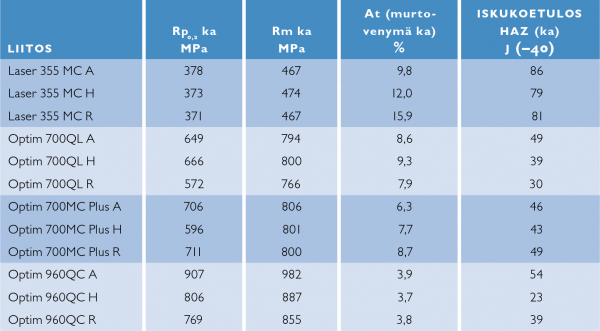

Taulukko 4. Veto- ja iskukoetulokset. Hitsiliitosten vetokokeet tehtiin poikittaisena vetokokeena standardin EN 895 mukaisesti. Iskukokeet tehtiin Charpy-V-menetelmällä standardin SFS-EN 875 mukaisesti. Iskusauvan koko 5x10 mm.

Yhteenveto

Suoritettujen hitsauskokeiden perusteella voidaan todeta, että korjaushitsauksen yhteydessä tehtävä hitsausvirheen aukaisu voidaan tehdä käyttämällä hiilikaaritalttausta tässä tutkimuksessa olleille rakenneteräksille. Lisäksi syntyneen uran puhdistusmenetelmällä ei ole vaikutusta mekaanisiin ominaisuuksiin, eli voidaan todeta huolellisen harjauksen riittävän hiilikaaritaltatun uran puhdistukseen. Korjaushitsaus sen sijaan suoritettiin liian suurella lämmöntuonnilla suosituksiin nähden, ja tämä näkyi iskusitkeys- ja lujuusominaisuuksissa.

Voidaankin miettiä, miten korjaushitsausta tekevä hitsaaja voi tietää, kuinka mikäkin rakenneosa tulisi korjaushitsata? Epäilemättä suuressa osassa tapauksia hitsaaja tekee korjaushitsaukset aikaisempaan kokemukseen perustuen, ja korjaukset varmasti onnistuvatkin, jos kyseessä on ”tavallinen” rakenneteräs.

Ongelmia syntyy uusilla ultralujilla rakenneteräksillä, jos hitsaajalle ei ole ohjeistettu korjaushitsauksen tekemistä, eli onnistumisikkuna on pienempi kuin ”tavallisella” rakenneteräksellä. Hitsausohjeilla parannetaan korjaushitsauksen onnistumista, vaikka tässä tutkimuksessa suoritetuilla kokeilla nähdään, ettei suurillakaan lämmöntuonneilla saa materiaaleja täysin pilattua; mekaaniset ominaisuudet kärsivät kuitenkin alkuperäisiin suositusten mukaan hitsattuihin liitoksiin verrattuna.

Standardissa SFS-EN 1090-2 sanotaan hitsien korjauksesta seuraavaa: ”Toteutusluokissa EXC2, EXC3 ja EXC4 hitsaamalla tapahtuva korjaaminen tulee tehdä hyväksyttyjen hitsausohjeiden mukaisesti. Korjatut hitsit tulee tarkistaa ja niiden tulee täyttää alkuperäisille hitseille asetetut vaatimukset.” Eli näin ollen korjaushitsien tulisi olla alkuperäisen liitoksen vaatimusten mukaisia, ja korjaamisen jälkeen liitokset tulisi tarkistaa hyväksyttävillä menetelmillä.

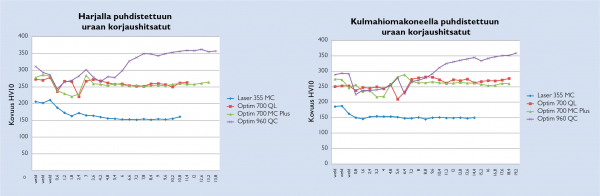

Kuva 4. Harjalla ja kulmahiomakoneella puhdistettuihin uriin korjaushitsattujen liitosten kovuusprofiilit. Korjaushitsausten kovuusmittaukset tehtiin yleiskovuusmittarilla paininvoimilla HV10. Weld tarkoittaa korjaushitsauspalon kovuutta.