Optinen 3D-tasoskannaus CAD-mallinnuksen apuvälineenä

Optinen 3D-pintaskannausjärjestelmä avaa mahdollisuuden muodostaa digitaalinen 3D-malli fyysisestä kappaleesta, joka voi olla niin vanha, että sen rakennekuvat eivät ole enää käytettävissä.

Lapin ammattikorkeakoulun teollisuuden ja luonnonvarojen osaamisalan TKI-organisaatioon kuuluva materiaalien käytettävyyden tutkimusryhmä tekee omalla osaamisalueellaan soveltavaa tutkimusta ja siihen liittyvää palvelutoimintaa niin raskaan kuin pienemmänkin teollisuuden tarpeisiin. Monipuolisten tutkimus- ja kehityspalveluiden takana on tutkimus- ja kehitystoimintaan investoitu nykyaikainen laitekanta, joka soveltuu ennen kaikkea materiaalilähtöisten ongelmien ratkaisuun.

Lapin ammattikorkeakoululle hankittiin vuonna 2010 optinen 3D-pintaskannausjärjestelmä hyödynnettäväksi prosessissa, jossa on tavoitteena muodostaa digitaalinen 3D-malli jostain fyysisestä kappaleesta (Reverse Engineering). Hankittu laitteisto on saksalaisen GOM mbH:n valmistama ATOS II Triple Scan/TRITOP -järjestelmä, joka muodostaa kuvattavasta kohteesta kappaleelle digitalisoidun pinnan. Kohteesta syntyvä pinta ei ole CAD-ohjelmissa esiintyvää solidi-tyyppistä pintaa, vaan pikemminkin miljoonista pisteistä muodostuva joukko. Tämän tyyppisen pinnan etuna on, että sitä voidaan hyvin helposti mitata.

Laitteiston rakenne

GOM mbH on optiseen mittaustekniikkaan erikoistunut, vuonna 1990 perustettu Braunshweigin teknillisen yliopiston spin-off yritys. Sen tuotteita käytetään maailmanlaajuisesti muun muassa auto-, lentokone- ja ohutlevyteollisuudessa. /1/

Lapin ammattikorkeakouluun on hankittu kaikkiaan neljä mittausjärjestelmää: ARAMIS, ARGUS, ATOS ja TRITOP. Kaksi ensimmäistä on tarkoitettu kappaleen muodonmuutosten mittaamiseen ja kaksi jälkimmäistä 3D-tasodigitointiin.

ATOS-järjestelmä käsittää stereokamera- ja kuvankäsittelyjärjestelmän (kuva 1). Laitteisto sisältää kaksi 5 Mpx:n kameraa, projektorin säleverkkokuvioinnin projisoimiseen, kamerajalustan sekä eri mittatilavuuksia, joille laitteisto voidaan kalibroida. TRITOP-järjestelmä perustuu suurtarkkuus (21,1 Mpx) digikameraan sekä kuvankäsittelyjärjestelmään, joiden avulla muodostetaan koordinaatistoavaruus kuvattavalle kohteelle.

Järjestelmiä käytetään maailmanlaajuisesti esimerkiksi valujen ja ohutlevytuotteiden laadunvalvontaan, takaisinjouston, reikien ympyrämäisyyden ja kappaleiden geometrian mittaamiseen sekä onnettomuus- ja rikostutkimuksiin.

Valurungon mallintaminen

Tornion Sähköpojat Oy kääntyi materiaalien käytettävyyden tutkimusryhmän puoleen, kun heille oli toimitettu Ruotsissa olevasta kaivoksesta vuonna 1914 tehty kappanostimen vaihteisto kunnostusta varten. Samalla loppuasiakas oli tiedustellut mahdollisuutta vastaavanlaisten uusien runkojen tekemiseen. Toimitusjohtaja Markku Rantapää oli kuullut GOM-järjestelmien avulla tehdyistä toimeksiannoista ja kysyi, onko niillä mahdollista tehdä CAD-malli vaihteiston valurungosta. Ongelma oli yksinkertaisesti se, että kunnollisia työpiirustuksia ei ollut enää saatavilla. Tornion Sähköpojat Oy on erikoistunut muun muassa massiivisten kaivoslaitteiden kokonaisvaltaiseen kunnossapitoon.

Kyseessä oli tyypillinen Reverse Engineering -ongelma, johon ATOS/Tritop -järjestelmät tarjosivat ratkaisun. Kuvassa 2 nähdään valurungon alaosa Tornion Sähköpojat Oy:n asennushallin lattialla.

Toimeksiannon toteutuksessa lähdettiin normaaliin tapaan liikkeelle kuvauslaitteiston siirtämisestä asiakkaan tiloihin. ATOS/Tritop-järjestelmä on helposti liikuteltava, joten kuvaaminen onnistuu käytännössä melkein missä tahansa, kunhan kuvausolosuhteet ovat stabiilit. Tämä tarkoittaa käytännössä suhteellisen tasaista lämpötilaa, riittävää liikkumatilaa kohteen ympärillä ja normaaleja valaistusolosuhteita.

Valurungon kuvauksessa molemmat puoliskot kuvattiin erikseen ensin käyttäen TRITOP-järjestelmää, jolla määritellään mitattavan kohteen koordinaatistoavaruus. Tämän jälkeen kappaleet kuvattiin ATOS-järjestelmällä, joka muodosti kuvattavalle kohteelle digitaalisen pinnan.

Tunnusomaista kappaleiden kuvaamiselle on se, että kun kappaleet oli ensin kuvattu TRITOP:lla ja tämän jälkeen ATOS-järjestelmällä yhdeltä pinnalta, kappaleet täytyi kääntää ja kuvata uudelleen toiselta puolelta. Tällä menettelyllä saadaan kuvattavasta kohteesta kaksi eri mittasarjaa, jotka voidaan yhdistää ja saada näin aikaiseksi yksi ehjä 3D-pintamalli kuvattavasta kohteesta (kuva 3). Jos tiedetään, että kysymyksessä on täysin symmetrinen pinta, voidaan kuvata vain puolet kappaleesta ja monistaa pinta digitoidussa kuvassa.

ATOS/TRITOP -kuvauksessa täytyi tehdä useita eri työvaiheita, ennen kuin kappaleet oli saatu skannattua 3D-pintamalleiksi. Ensimmäinen työpäivä meni laitteiston pakkaamiseen, kuljetukseen, purkamiseen ja uudelleen kokoamiseen, kalibroimiseen, kuvattavan kohteen ennakkovalmisteluihin ja TRITOP-kuvausten aloittamiseen. Kuvattavien kohteiden suuresta koosta johtuen molempien pohja- ja kansipalan kuvaukseen meni kaksi seuraavaa työpäivää.

Skannattujen kappaleiden mitoitustyöt tehtiin ajallisesti noin viikossa ja niissä keskityttiin mittaamaan kriittisimmät ja tärkeimmät kohdat kappaleille. Mittaus onnistuu GOM Inspect -ohjelmistolla. Tuloksena saatiin mittaraportit, joita hyödyntäen toimeksiantaja voi laatia uudet valmistusohjeet ja -kuvat levyistä valmistettaville kansirakenteille. Kuvassa 4 nähdään pinnassa oleviin aukkoihin sovitettuja primitiivejä.

Akselin mallintaminen

Toisena esimerkkinä on Norex Tornio Oy:n tilaama akselin 3D-skannaustyö (kuva 5). Yritys toimii Outokummun terästehtaan alueella, jossa se muun muassa leikkaa ja paloittelee prosessissa syntyvää hylkyä sulattoprosessiin uudelleen kierrätettäväksi.

Kyseessä oli leikkurin akseli, joka piti uusia. Ongelmana oli jälleen se, että akselista ei ollut piirustuksia saatavilla ja alkuperäinen toimittaja oli lopettanut yritystoimintansa. Tuotantopäällikkö Veli-Martti Lehto otti yhteyttä kuultuaan palveluista paikalliselta konepajalta ja tiedusteli mahdollisuutta työpiirustusten tekemiseen akselin 3D-skannauksen pohjalta. Toimeksiannosta sovittiin ja akseli toimitettiin materiaalien käytettävyyden tutkimusryhmän toimintaan kuuluvan JaloteräsStudion tiloihin Tornioon Etappitie 4:een.

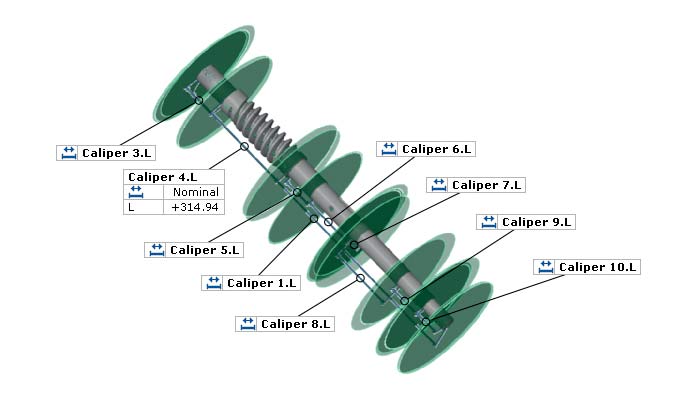

Akselin pienestä koosta johtuen kuvauksessa tarvittiin vain yksi mittasarja ATOS-järjestelmällä kappaleen pinnan muodostamiseksi 3D:ksi (kuva 6).

Kuvauksen jälkeen meneteltiin samalla tapaa kuin edelläkin vaihdelaatikon tapauksessa. Skannatusta pinnasta selvitettiin mittoja erilaisia primitiivejä käyttäen, kuten sovitussylinterit, -ympyrät ja niin edelleen. Tarvittavien mittojen selvittämisen jälkeen pystyttiin aloittamaan akselin jälkimallinnus 3D CAD-malliksi. Mallinnus tehtiin Autodesk® Inventor® 3D CAD-ohjelmistolla.

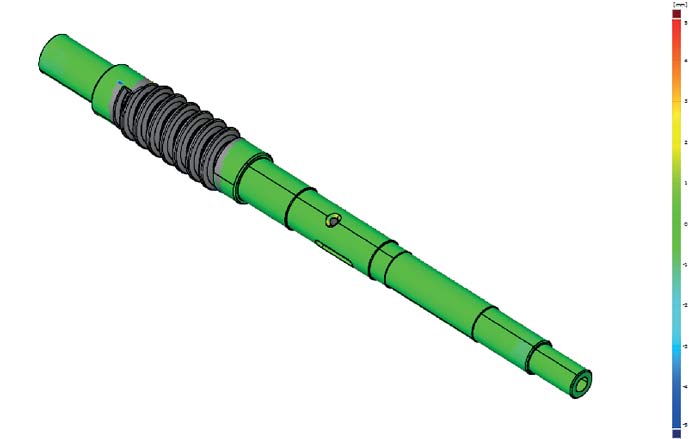

CAD-mallin luomisen jälkeen tehtiin laadunvarmistus skannatun ja mallinnetun kappaleen välillä (kuva 7). Tekemällä kyseinen pintavertailu saadaan selville mallinnetun ja skannatun kappaleen yhdenmukaisuus sisältäen muun muassa pintojen välisen hajonnan arvon millimetrin sadasosien tarkkuudella. Mikäli mallit ovat yhdenmukaiset, työ etenee normaalin CAD-suunnitteluprosessin mukaisesti mallista mittapiirustuksiin. Kuvassa harmaalla alueella pintamallin ja alustavan CAD-mallin mitat vielä eroavat toisistaan.

Akselin tapauksessa kuvaamiseen meni aikaa yksi työpäivä ja mitoitukseen ja mallinnukseen noin yksi viikko. Norex Tornio Oy pystyi toimitetuilla työpiirustuksilla tilaamaan akselin valmistuksen haluamaltaan koneistamolta.

Reverse Engineering

Teollisuuden kunnossapidossa tulee usein tilanteita, joissa kunnostettavasta kohteesta ei ole saatavissa piirustuksia. Tällöin yksinkertaisin vaihtoehto on tietysti pyrkiä tekemään mittauksia perinteisillä mittalaitteilla (esimerkiksi mittanauha, viivoitin, työntömitta) ja piirtää kappale niiden perusteella vaikkapa jollakin CAD-ohjelmistolla.

GOM mbH:n optiset mittausjärjestelmät tarjoavat luotettavan ja kustannustehokkaan vaihtoehdon puuttuvien työpiirustusten tekemiseen. Laitteiston investointikustannukset ovat kuitenkin sen verran suuret, että muutaman tuotteen skannausta varten sitä ei kannata hankkia. Sen sijaan palveluna hankittuna yksittäisen mallinnuksen kustannukset pysyvät kohtuullisina ja syntynyttä 3D CAD-mallia on sitten helppo päivittää jatkossa.

Lapin ammattikorkeakoulun materiaalien käytettävyyden tutkimusryhmä käyttää GOM-järjestelmiä tässä esitetyn ohella muun muassa kulutuslevyjen kulumisprofiileiden tarkkaan mittaamiseen. Tarkkojen kulumisprofiilien määrittäminen mahdollistaa esimerkiksi täsmäpinnoituksen, jota käyttämällä kulutuskohteiden elinikää voidaan kasvattaa. ARAMIS- ja ARGUS-järjestelmiä käytetään muun muassa rajamuovattavuuspiirroksien ja venymäanalyysien määrityksessä.

Kiitokset

Lapin ammattikorkeakoulu haluaa kiittää Tornion Sähköpojat Oy:n Markku Rantapäätä ja Norex Tornio Oy:n Veli-Martti Lehtoa mielenkiintoisista toimeksiannoista ja luvasta tulosten julkaisuun tässä artikkelissa.

Lisätietoa

Lisätietoja Lapin ammattikorkeakoulun materiaalien käytettävyyden tutkimusryhmän tarjoamista tutkimus- ja asiantuntijapalveluista saa yliopettaja Timo Kaupilta (puh. 050 438 1287, timo.kauppi@lapinamk.fi).

LÄHTEET

/1/ GOM mbH web-sivut,

http://www.gom.com/company/company-profile.html

Marko Ylitolva

Insinööri (YAMK)

Raimo Vierelä

Insinööri (AMK)

Timo Kauppi

TkL, Lapin ammattikorkeakoulu