Vähemmän ilmaa, vähemmän ongelmia

Hydraulijärjestelmistä halutaan nykyään entistä kompaktimpia. Hydraulisäiliö on usein hydraulijärjestelmän ulkomitoiltaan suurin yksittäinen komponentti ja se mielletään helpoksi kohteeksi pienentää järjestelmän kokoa. Tämä asettaa uusia haasteita ilmanpoistolle.

Hydraulisäiliön koon optimoinnissa perinteiset mitoitussäännöt heitetään suunnitteluvaiheessa usein romukoppaan ja lopputulokseen ollaan tyytyväisiä, kunnes koneen käytön aikana alkaa tulla esille öljyn seassa olevan ilman aiheuttamia ongelmia. Mitoitussääntöjä ei siis kannata hylätä kokonaan ellei tiedä, mitä on tekemässä.

Hydrauliöljyssä ilmaa voi olla joko liuenneena tai vapaana. Mutta olipa ilma missä tahansa muodossa, siitä ei pääsääntöisesti ole hyötyä hydraulijärjestelmän ominaisuuksille. Ilma alentaa öljyn puristuskerrointa, joten joustot lisääntyvät ja järjestelmän ohjauksesta tulee epätarkempaa.

Pienempi puristuskerroin kasvattaa tehohäviöitä sekä voi aiheuttaa järjestelmän normaalia nopeampaa lämpenemistä. Ilma lisää kavitaation riskiä hydraulijärjestelmässä, mistä voi olla seurauksena melua sekä komponenttien kulumista ja ennenaikaista rikkoutumista. Lisäksi ilmassa oleva happi vaikuttaa öljyn vanhenemiseen hapettumisreaktion kautta.

Vapaan ilman poistaminen öljystä

Ilman aiheuttamaa vaahtoamista ja siitä aiheutuvia ongelmia yritetään vähentää lisäämällä sopivia lisäaineita öljyyn. Myös

säiliön suunnittelulla voidaan vaikuttaa siihen, miten tehokkaasti ilma pääsee erottumaan säiliössä. Perinteinen tapa on ollut ylimitoittaa säiliö niin suureksi, että ilmalla on ollut riittävästi aikaa poistua öljystä.

Nykyaikainen menetelmä tukeutuu CFD-simulointeihin, joiden avulla säiliön koko voidaan saada optimoitua mahdollisimman pieneksi ilmanerotuksen siitä kuitenkaan kärsimättä. Olennaista säiliön optimoinnissa on se, että säiliön koko öljytilavuus saadaan hyötykäyttöön eikä säiliöön jää kuolleita, virtauksettomia alueita. Virtaukset pitäisi saada mahdollisimman rauhallisiksi ja niitä pitäisi suunnata myös pintaa kohti, jotta ilmakuplilla olisi lyhyempi matka poistua öljystä.

Öljyssä olevaa vapaata ilmaa voi poistaa pyörre-erottimella, josta käytetään myös nimitystä sykloni. Jos säiliösuunnittelun avulla halutaan virtaukset rauhallisiksi, pyörre-erottimessa tavoite on täysin päinvastainen.

Pyörre-erottimessa aiheutetaan öljyvirtaukseen voimakas pyörre, ja koska öljyn tiheys on paljon suurempi kuin ilmakuplilla, saadaan öljy ja ilmakuplat erotettua toisistaan keskipakovoimaa hyödyntämällä. Öljyyn liuennutta ilmaa pyörre-erotin ei kuitenkaan pysty poistamaan. Jos pyörre-erotin on asennettu suoraan järjestelmän paluulinjaan, öljyn virtausnopeus voi vaihdella merkittävästi ja samalla ilmanerotustehokin vaihtelee.

Alipaine poistaa liuennutta ilmaa

Aiemmin esitellyillä menetelmillä voidaan vaikuttaa vain öljyssä olevan vapaan ilman määrään. Jos halutaan poistaa öljystä myös liuennutta ilmaa ja saavuttaa kaikki edut, tarvitaan alipaineeseen perustuva ratkaisu. Kaasujen liukeneminen hydraulinesteeseen noudattaa Henryn lakia, jonka mukaan hydraulinesteeseen liuennut kaasutilavuus on suoraan verrannollinen vallitsevaan paineeseen. Jos paine on alle saturaatiotason, liuennutta kaasua erottuu öljystä.

Alipaine poistaa kaasujen lisäksi myös vettä hydraulinesteestä, koska veden höyrynpaine on korkeampi kuin hydrauliöljyn. Paineen laskiessa öljyssä oleva liuennut, emulgoitunut ja vapaa vesi alkaa kiehua poistuen kaasuna. Alipaineistuksen avulla öljy saadaan erittäin kuivaksi, sillä se poistaa vapaata vettä sekä myös osan hydraulinesteeseen liuenneesta vedestä.

Alipaineen hyödyntäminen ilman poistamiseksi öljystä ei ole uusi keksintö, sillä ideaa on käytetty esimerkiksi hävittäjälentokoneiden hydraulijärjestelmissä jo 1960-luvulla. Alipaineeseen perustuvia järjestelmiä on myös nykyään käytössä.

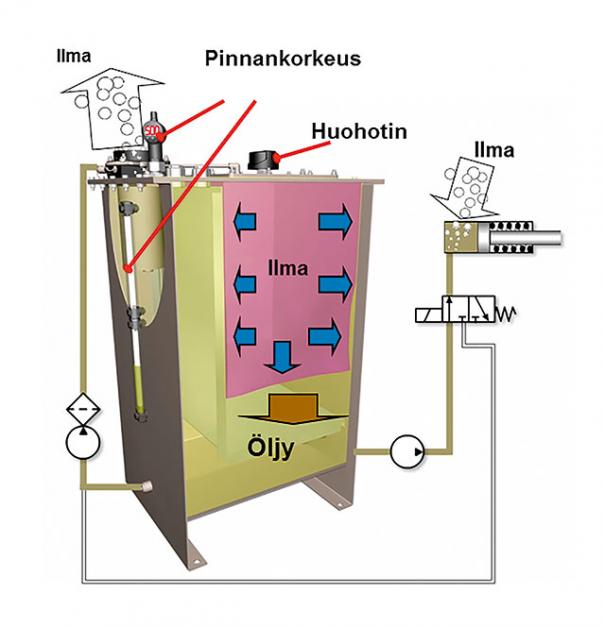

Järjestelmä voi perustua pelkästään öljyn alipaineistavaan ilmanerotusyksikköön. Toisaalta erittäin ilmattoman järjestelmän toteuttamiseksi hydraulisäiliö tulee varustaa kalvolla tai kalvopussilla, joka estää ilman ja öljyn välisen kontaktin.

Tällöin uutta ilmaa ei enää pääse säiliön kautta öljyyn ja samalla myös ilmassa leijailevien likapartikkeleiden pääsy öljyyn on estetty täydellisesti. Kalvolla varustettu järjestelmä soveltuu käytettäväksi paikoissa, joissa on korkea ilmankosteus sekä erittäin likaisissa ja pölyisissä paikoissa.

Öljyn ilmattomuuden käyttöedut

Ilman poistamiselle öljystä on tarvetta silloin, kun hydraulijärjestelmän kokoa halutaan pienentää tai jos vanhassa järjestelmässä on ilmasta aiheutuvia ongelmia. Käyttökohteita ovat olleet esimerkiksi isot teollisuushydraulijärjestelmät, joissa säiliöiden koko on ollut ennen uuden järjestelmän asentamista useita satoja tai tuhansia litroja.

Karkeana perussääntönä on se, että optimoidun säiliön koon pitää olla vähintään komponenteissa, esimerkiksi sylintereissä, tapahtuva suurin tilavuuden muutos lisättynä öljyn lämpölaajenemisesta aiheutuvalla tilavuuden muutoksella.

Säiliö mitoitetaan yleensä vielä tätä minimikokoa jonkin verran suuremmaksi, jotta hydraulijärjestelmä ei pysähtyisi heti ensimmäiseen pieneen vuotoon. Säiliön koon minimointi on aina tapauskohtaista, mutta parhaimmillaan se on saatu pienennettyä kymmenesosaan alkuperäisestä.

Näin merkittävä säiliön tilavuuden pieneneminen alentaa öljyn hankinta- ja hävityskustannuksia, mutta lisäksi se vähentää ympäristökuormitusta merkittävästi. Öljyvuodosta aiheutuvat riskitkin ovat pienemmät, koska ympäristöön mahdollisesti joutuvan öljyn määrä on pienempi.

Esimerkiksi Hollannissa Cuxhavenissa läppäsillan avausjärjestelmässä hydraulijärjestelmän säiliön koko saatiin puolitettua alun perin suunnitellusta, perinteisen hydraulijärjestelmän säiliön 1600 litrasta 800 litraan alipaineeseen perustuvan ilmanpoiston avulla. Alun perin silta rakennettiin 1955 sähkömekaanisella käytöllä toimivaksi ja 2015 se modernisoitiin hydraulikäyttöiseksi.

Vaatimukset uudelle järjestelmälle olivat tiukat niin energiatehokkuuden, tilankäytön, toiminta-ajan kuin melunkin osalta. Paikallisena maamerkkinä toimivan sillan ulkomuoto ei saanut muuttua, joten järjestelmälle oli tilaa käytettävissä rajoitetusti sillan poikittaispalkin sisällä. Myös paino piti saada minimoitua, jotta se ei vaikuttaisi sillan käytettävyyteen.

Tässä tapauksessa säiliön tilavuuden minimointi mahdollisti järjestelmän asentamisen sille suunniteltuun tilaan. Tilankäytön ja painon minimoimisen ohella Cuxhavenin läppäsillassa tärkeänä motivaationa oli joustojen minimointi, jotta vaadittu toiminta-aika saavutettaisiin. Tämä toteutuu, kun öljy saadaan mahdollisimman ilmattomaksi – myös liuenneen ilman osalta.

Epätyypillisempi sovelluskohde ilmanpoistojärjestelmälle on Valtran traktoreiden kokoonpanolinjalla Suolahdessa. Traktorin jarrupiirien täytön ja ilmauksen yhteydessä osa öljystä palaa takaisin kokoonpanolinjan täyttösäiliöön.

Valtran tuotannon kehitysinsinööri Mikko Santakallion mukaan aikaisemmin ongelmana oli öljyyn sekoittunut runsas ilmamäärä ja sen poistumiseen kulunut aika.

– Kokoonpanolinjalla ei ole aikaa odotella ilman poistumista itsekseen öljystä, joten ongelmaan haettiin tehokasta ratkaisua, Santakallio toteaa.

– Ratkaisu oli uusi alipaineeseen perustuva ilmanpoistojärjestelmä, joka on nyt ollut käytössä kokoonpanolinjalla jo muutaman vuoden. Valtra on ollut ratkaisuun erittäin tyytyväinen, sillä öljyyn sitoutuneesta ilmasta johtuvat ongelmat jarrupiirien täytössä ovat poistuneet kokonaan.

Yhä useampi hydraulisäiliö halutaan toteuttaa tai on jo toteutettu mahdollisimman pienikokoisena, joten ilmasta aiheutuvat ongelmat eivät ole ainakaan vähenemässä. Ongelmien syntymistä voi ennaltaehkäistä hyödyntämällä säiliösuunnittelussa nykyaikaista CFD-mallinnusta, jonka avulla virtaukset ja ilman erottuminen säiliössä voidaan optimoida tarkasti.

Tämäkään ei aina riitä, vaan joskus pitää ottaa järeämmät aseet käyttöön. Tehokkain näistä menetelmistä on alipaineeseen perustuva menetelmä, joka poistaa öljystä vapaan ilman sekä lisäksi öljyyn liuennutta ilmaa ja vettä.

Teksti ja kuvat: Arto Laamanen, Hydac Oy

Lisätietoa aiheesta:

Laamanen, Arto. 2016. Hydraulijärjestelmän säiliön optimointi. Promaint 1/2016.

Vacuum-packed: The cutting-edge, patented solution for hydraulic systems OXiStop OXSE 7.660.1/10.15. Tuote-esite.

Huovilainen, Aki. 2013. Testilaitteisto säiliöratkaisuiden vertailuun öljyn kunnossapidossa. Tampereen teknillinen yliopisto. Diplomityö. 92 s.

Livesey, R. M. ja Ettinger, M. 1967. Separator deaerates oil, stops shimmy on F-104 nose wheel. Oct 5, 1967. Hydraulics & Pneumatics.

Klappbrücke Über Den Schleusenpriel, Cuxhaven. KRAEFT GmbH Systemtechnik tuote-esite. http://www.kraeft-systemtechnik.de