Yksilönumerointi varmistaa huoltoseurannan

Ennakoivan kunnossapidon aputyökaluna toimii UPM:n Kaukaan tehtaalla komponenttikohtainen seuranta. Kun komponentilla on oma ID-numero, komponentin huoltotietoja on helppo seurata kentällä ja arvioida esimerkiksi huollon järkevyyttä suhteessa uuden hankintaan.

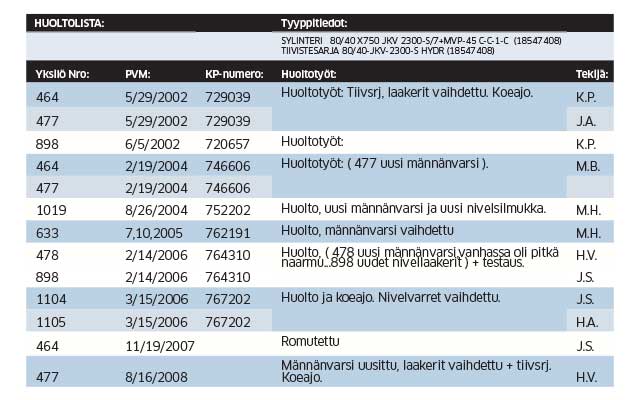

UPM:n Kaukaan tehtailla jokainen huoltoon tuleva hydrauliikkakomponentti saa yksilönumeron ja sille perustetaan tiedosto tehdasalueen sisäiseen tietojärjestelmään. Komponentin tiedostokansioon merkitään juokseva numero, UPM:n nimikenumero sekä huoltotietoja varten oma taulukko.

Taulukkoa täytetään, kun komponentti tulee huoltoon. Kaikista sisäisistä huolloista jää jälki sekä yksityiskohtaisemmat tiedot huolloista. Huolto pystyy seuraamaan komponentin historiaa ja kommentoimaan huoltotietoihin tehdyt toimenpiteet. Yksilöiden huoltohistoriasta on suuri apu myös vianetsintätilanteessa.

Miksi yksilönumerointiin ryhdyttiin

Kaukaan tehtailla päätettiin siirtyä yksilönumerointiin komponenttihuollossa jo 80-luvun alussa.

Syynä tähän oli perimätiedon mukaan asiakkaan epäily erään hydrauliikkapumpun huollossa tehdyistä toimenpiteistä. Pumppu oli tullut huoltoon ja kunnostettu asianmukaisesti, mutta lähetetty pian takaisin saatteena epäilyjä siitä, miten huolto oli tehty.

Silloinen hydrauliikkakomponenttien huollosta vastaava päätti, että aloitetaan komponenttien huoltoseuranta ja numeroidaan kaikki yksilöt, joita huoltoon tulee. Aluksi dokumentointi suoritettiin ruutuvihkoon, mutta komponenttikirjon kasvaessa oli nopeasti siirrytty komponenttiryhmittäin kansioiden käyttöön.

Vihdoin 2000-luvulla siirryttiin käyttämään tietotekniikkaa ja taulukointia ja sitä käytetään edelleen.

Hyvä niin, sillä nimikekohtaisia yksilöitä on järjestelmäämme kirjattu tuon 80-luvun alusta lähtien yhteensä liki 4500 kpl.

Kyseisen pumpunkin kohdalla yhteistyö komponenttihuollon ja asiakkaan kunnossapidon kanssa tuotti hedelmää ja vika löytyi muualta kuin pumpusta. Kysehän on loppujen lopuksi asiakaspalvelusta.

Mitä numeroidaan ja seurataan

Aluksi järjestelmään laitettiin kaikki huoltoon tulevat komponentit, mutta hyvin nopeasti hydrauliikan sekä pneumatiikan komponenteista valikoitui seurattavaksi pumput, moottorit, sylinterit ja venttiilit. Nykypäivinä ratkaiseva tekijä yksilöinnissä on hankintahinta ja saatavuus sekä toimintopaikan kriittisyys tai osan kriittisyys järjestelmässä.

Tämän johdosta peruskomponentit eli suunta- ja putkistoventtiilit eivät kuulu numerointijärjestelmään. Pelkästään hydrauliikkasylintereitä on yksilönumeroitu 1164 kpl.

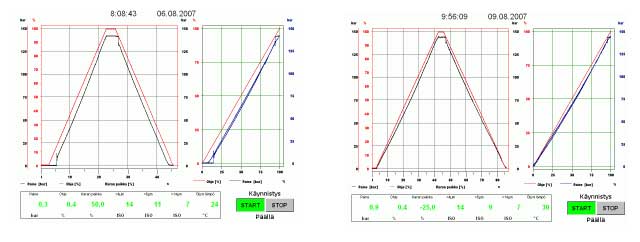

Servo- ja proportionaaliventtiileiden osalta ajetaan toimintakäyrät ennen huoltoa ja tietenkin huollon jälkeen. Vasemmalla olevan servoventtiilin kelat olivat menettäneet hieman tehoaan ja kelojen vaihdolla sekä perushuollolla saatiin 20 vuotta vanha venttiili taas toimintakuntoiseksi. Poikkeamat raportoidaan asiakkaalle ja merkitään huoltotietoihin.

Myös hydrauliikkapumppujen osalta yksilönumeroinnin lisäksi tehdään huolto- ja koeajoraportti. Nekin tallennetaan aina tietojärjestelmään yksilön omaan kansioon. Etenkin hydrauliikkapumppujen kohdalla tämä historiatietojen tallennus on osoittautunut erittäin hyväksi, ja sillä on mahdollistettu huoltotoimenpiteiden optimointia.

Aina ei ole välttämättä kannattavaa vaihtaa kaikkia pumpun osia vaan huoltopäätös perustuu tarkkaan analyysiin purkamisen ja osien tarkastamisen yhteydessä. Aputyökaluna on juuri tuo historiatieto eri pumpputyyppien osien kestosta ja tieto käyttöpaikoista sekä järjestelmistä.

Seurannan tuomat hyödyt

Yksilönumerointi on hyvin toteutettuna erittäin tehokas aputyökalu, mutta se palvelee vain paikallisesti. Komponenttien tyyppikoodit ovat usein kuluneet pois, mutta sama tieto on jo valmiiksi laitetietokannassa sekä yksilönumeroinnissa. Jos komponentti kulkeutuisi tehtaan ulkopuolelle, yksilönumero ei kerro satunnaiselle käyttäjälle mitään.

Tämä on meidän tapauksessamme kuitenkin pieni haitta, koska tarkoitus on palvella asiakkaita paikallisessa tehdasympäristössä.

Tällä hetkellä ongelmana on noin 4500 yksilön vanhentuneet nimikkeet, joita päivitetään sitä mukaan, kun komponentti saapuu huoltoon.

Paikallisesti yksilöinnistä on ollut meille valtava hyöty. Yksilönumeroinnin avulla voimme varmistaa, että huolletut komponentit täyttävät vaaditut kriteerit ja ovat luotettavia. Näemme laitteen historiatiedon sekä huoltajien kommentit ja mahdolliset tulokset koeajoista.

Nämä tiedot yhdistettynä komponenttien omiin datalehtiin ja asiakkaan toiveisiin voimme osaltamme varmistaa myös jatkuvuuden huollon laadussa, vaikka tekijät ovat vuosien varrella vaihtuneetkin.

Jani Näivä,

aluemestari,

UPM-Kymmene Oyj, Kaukas,

jani.naiva@upm.com