3D- skannauksessa on vain mielikuvitus rajana

3D-skannaus on yleistynyt nopeasti suunnittelun ja valmistuksen siirtyessä 3D-maailmaan. Skannaus mahdollistaa monimuotoisten kappaleiden digitoimisen nopeasti ja tarkasti laadunvarmistuksen sekä käänteisen suunnittelun pohjaksi. Uusia käyttökohteita syntyy jatkuvasti tekniikan ja ohjelmistojen kehittyessä.

3D-skannaus perustuu kolmiomittaamiseen, jossa skanneri koostuu säteilylähteestä ja kamerayksiköstä. Mitattavan kappaleen pintaan heijastetaan lasersäde tai strukturoitua valoa, joka heijastuu kamerayksikköön.

Kamerayksikön tallentamat tiedot ovat kohteen pinnasta heijastuneita koordinaattitietoja. Kaikilla pisteillä on tarkat x-, y- ja z-koordinaatit. Lopputuotteena saadaan pistepilvimalli tai mesh-kolmioverkkomalli. Skannerien teknisiä tietoja tarkasteltaessa, tulee kiinnittää huomiota kahteen arvoon, tarkkuuteen ja resoluutioon.

Tarkkuus kertoo, minkä toleranssin sisään esimerkiksi 100 mm mittapala saadaan mitattua toistettavasti. Resoluutio määrittää, kuinka paljon yksityiskohtia skannattavasta kappaleesta saadaan esitettyä.

Mitattavan kappaleen materiaali ja väri voivat vaikuttaa skannaustulokseen. Huokoinen, läpinäkyvä, musta tai peilipintainen materiaali on haastava skannata, koska lasersäde tai strukturoituvalo ei heijastu näistä pinnoista normaalisti takaisin kamerayksikköön. Näissä tapauksissa skannattava pinta voidaan käsitellä ohuella kerroksella valkoista pulveria, jolloin skannaus voidaan suorittaa ongelmitta.

Yleisin käyttökohde 3D-skannaukselle on käänteinen suunnittelu. Siinä olemassa olevasta kappaleesta, josta ei ole dokumentointia, tehdään 3D-malli ja piirustukset skannauksen avulla. Näin mahdollistetaan varaosien valmistus vanhoihin ja yksilöllisiin kappaleisiin.

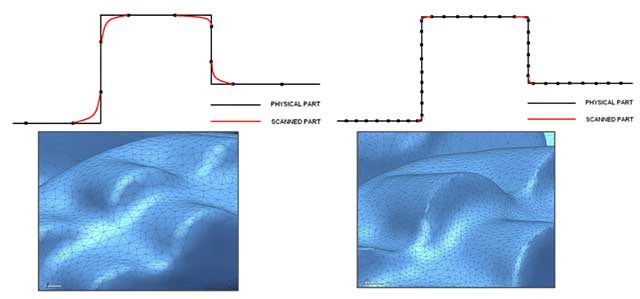

Laadunvarmistamiseksi kappale skannataan ja mitataan halutut mitat sekä geometriset toleranssit, skannaustiedostoa voidaan verrata myös suunniteltuun 3D-malliin, jolloin havainnollinen värikartta kertoo suunnitellun ja valmistetun kappaleen erot. Samalla tekniikalla voidaan myös kartoittaa kappaleen kuluneisuutta, joko aiempaan skannaustulokseen tai 3D-malliin verraten.

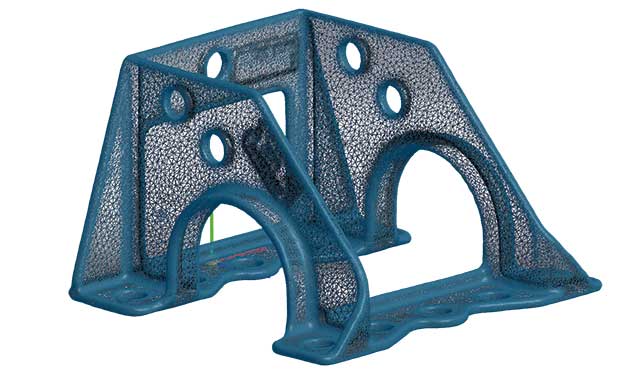

Skannausta hyödynnetään erityisesti valukappaleiden ja hitsattujen ohutlevytuotteiden tarkastuksiin. Skannausdataa voidaan käyttää myös suunnittelun pohjana, tällöin uudet kappaleet on helppo mitoittaa sopimaan vanhaan ympäristöön ja vältytään törmäyksiltä asennusvaiheessa. 3D-tulostus ja -skannaus kulkevat käsi kädessä. 3D-tulostimet pystyvät tulostamaan suoraan skannerista saadun tiedoston ilman työläitä välivaiheita.

Nopeaa ja tarkkaa mittausta

Markkinoilta löytyy monen tasoisia skannereita ja tällä hetkellä vain muutaman valmistajan skannerit täyttävät teollisuuden alojen tiukat vaatimukset niin tarkkuudessa kuin käytettävyydessä. Edukseen erottuu Kanadalaisen Creaformin uuden sukupolven HandyScan-3D-skannerit. Markkinoiden ainoa kädessä pidettävä metrologialuokan 3D-skanneri, painaa alle 1 kg:n ja jonka tarkkuus, nopeus ja laatu ovat vastaus monen toimijan tarpeisiin.

Skanneri mittaa 480 000 pistettä sekunnissa, tarkkuus on parhaimmillaan 0,03mm ja resoluutio 0,05mm. Skanneri ei vaadi monimutkaisia kalibrointeja ja asennuksia ennen käyttöä. Creaform on pyrkinyt minimoimaan kaikki käyttäjästä ja ympäristöstä johtuvat epävarmuustekijät, jolloin tarkkuus ja laatu säilyvät korkealaatuisena vaikeissakin olosuhteissa ja tottumattomissa käsissä.

Kappaleeseen tai kappaleen ympärille luodaan tähystarroilla referenssiverkko, johon skanneri paikantaa itsensä automaattisesti. Tällä tavoin kappaletta ja skanneria voidaan liikutella vapaasti skannauksen aikana, näin ulkopuoliset häiriötekijät eivät vaikuta lopputulokseen. Lopputuotteena saatava skannaustiedosto ei vaadi työlästä jälkikäsittelyä vaan on heti käytettävissä mittaus- tai mallinnusohjelmistolla.

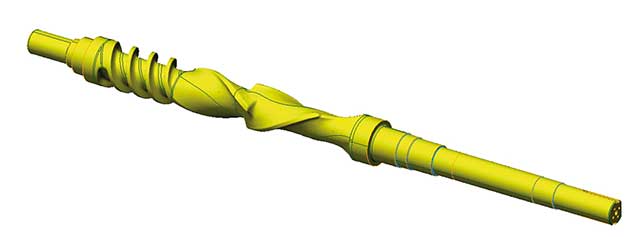

Case Sekoittajan roottorit

Asiakkaalla oli tarve saada varaosat kahdelle vanhalle sekoittajan roottorille. Kappaleista ei ollut olemassa dokumentointia piirustusten tai 3D-mallien muodossa, joiden mukaan varaosat olisi voitu valmistaa. Roottorit olivat noin 1 000 millimetriä pitkiä ja haluttu mittaustarkkuus tuli olla 0,1mm.

Roottorit ovat jatkuvassa käytössä ja mittaus tuli suorittaa seisokin yhteydessä. 3D-skannaus oli nopein ja tehokkain tapa saada tarvittava tieto kappaleiden geometriasta suunnittelijan käyttöön CAD-mallin ja piirustusten tekoa varten.

Vaihtoehtoinen tapa olisi kuljettaa ne koordinaattimittakoneelle, jolloin aikataulu olisi kymmenkertaistunut ja kustannukset kohonneet pilviin. Toinen menettely olisi ollut yrittää mitata kappaleet käsin, jolloin mittatarkkuus olisi kärsinyt ja kaikkia muotoja ja mittoja ei olisi saatu mitattua. HandyScan700:n tarkka ja nopea mittaus mahdollisti työn suorittamisen aikataulun puitteissa.

Kahden roottorin skannaamiseen meni aikaa noin 3 tuntia. Roottoreiden kiiltävät pinnat pulveroitiin ja luotiin referenssiverkko liimaamalla tähystarroja kappaleen pintaan, jonka jälkeen kappale skannattiin kokonaisuudessaan.

Skannaustulos visualisoituu tietokoneen ruudulle samalla kun skannausta suoritetaan. Tällä tavoin pystytään seuraamaan skannauksen edistymistä, eikä mikään kohta jää skannaamatta. Toimistotyöksi jäi ainoastaan skannausdatan siirto haluttuun koordinaatistoon ja tiedoston kevennys, eli kolmiomäärän pienentäminen. Tämä vei aikaa yhteensä tunnin verran. Skannaustiedosto toimitettiin suunnittelijalle STL-formaatissa, jonka pohjalta suunnittelija teki CAD-mallin ja piirustukset 3D-suunnitteluohjelmistolla.

Eetu Siitonen

Myynti- ja mittausinsinööri, MLT Machine & Laser Technology Oy,