Säätöhydrauliikan uusinta kuinka toteutetaan? – Osa 6 (7)

Hydraulijärjestelmän modernisointi on yksi yleinen ratkaisu jatkaa pitkään käytössä olleen koneen elinkaarta ja parantaa sen toimintaa. Paperikoneen nippihydrauliikka on hyvä kohde käsitellä säätöhydrauliikan toteutustapoja myös yleisellä tasolla, sillä esimerkit soveltuvat myös muihin laitteisiin. Tätä aihetta käsitellään kuluvan vuoden aikana moniosaisessa artikkelisarjassa. Edellisessä käsiteltiin tämän hetken laitetarjontaa. Nyt keskitytään uuden digihydrauliikan tarjoamiin mahdollisuuksiin.

Jatkuvatoimisen (analogisen) säätösärmän korvaaminen useilla rinnankytketyillä kiinteillä kuristimilla, jotka valitaan käyttöön solenoidiventtiileillä (digitaalinen särmä), on säätöhydrauliikan ratkaisu. Siihen on panostettu erityisesti Suomessa Tampereen teknillisen yliopiston toimesta. Siellä alun perin kehitetty ja esimerkiksi paperiteollisuudessa muutamia sovellutuksia saanut tekniikka johtaa mullistukseen säätöhydrauliikassa, jos suuret valmistajat ottavat sen omakseen ja myös mobilehydrauliikka lähtee sitä soveltamaan. Tällä hetkellä käytännön soveltajia on vielä vähän.

Digihydrauliikassa säätöventtiilisuunnittelijan korvaa ohjelmistosuunnittelija, jonka on tunnettava hydrauliikan perusteita. Uusi säätöventtiili on on-off-venttiileistä ja niihin liittyvistä kuristimista koostuva sovellutuskohtainen lohkopaketti, jonka taustalla pyörii matemaattinen malli edullisessa pienessä logiikassa. Matemaattista mallia tarvitaan, koska venttiili ei enää ohjaa virtauspoikkipinta- alaa vaan virtausta.

Digihydrauliikka on mahdollista toteuttaa myös siten, että ohjataan yksittäisistä kuristimista muodostuvaa kokonaisvirtauspoikkipinta- alaa ilman matemaattista mallia. Mallipohjainen järjestelmä tarjoaa kuitenkin etuja. Mallia hyödyntäen ratkaisee ohjelmisto kulloinkin auki tai kiinni olevan kuristimen. Malli voi suorittaa valintoja esimerkiksi minimoimalla venttiilien tilanvaihtojen määrää tai suorittaa tilanvaihtoja tavoitteena optimoida jotakin muuta suuretta. Jos yksi on-off-venttiili vioittuu, ohjelma etsii korvaavat vaihtoehdot, ja kone voi jatkaa toimintaa.

Digihydrauliikka soveltuu hyvin suljetun tilan paineen säätöön. Säätötilanteessa vain muutama venttiili suorittaa tilanvaihtoja ”silloin tällöin”. Solenoidiventtiilin nopea tilanvaihto edellyttää ohjausjännitteen vahvistamista vaihtotilanteen ajaksi. Koska istukkaventtiilit ovat vuodottomia, ja jos sylinteri ei vuoda, painetta voidaan säätää paineakun varassa kauan. Koneikko käynnistyy vain ajoittain, ellei käytetä yhteiskoneikkoa, jonka on ylläpidettävä vakiopainetta verkossa. Vertailun vuoksi: luistityyppinen NG06- regelventtiili vuotaa suljetun tilan painetta säädettäessä noin 0,15...0,2 litraa minuutissa, kun paine-eroa on 100 bar.

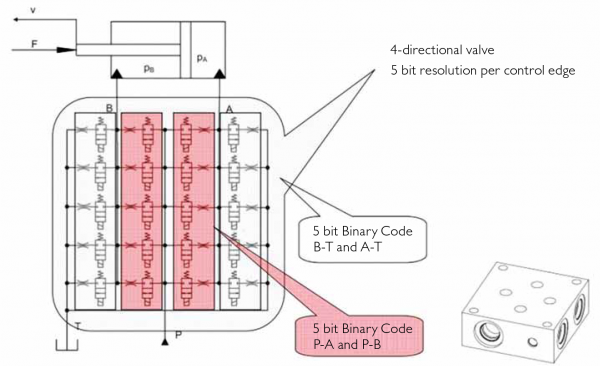

Kuva 41. Regeltason nelitieventtiilin korvaaminen on-off-venttileillä vaatii 6...8 on-offventtiiliä (kiinteää kuristinta) särmää kohti.

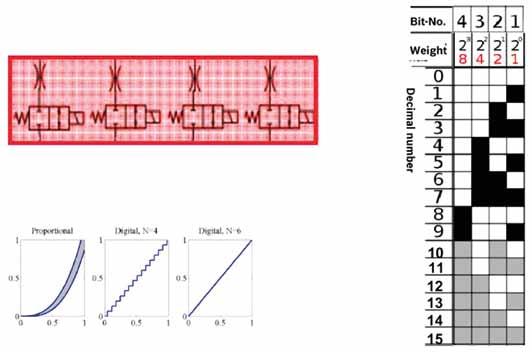

Kuva 42. Rinnan kytkettyihin on-off venttiileihin perustuva säätöhydrauliikka.

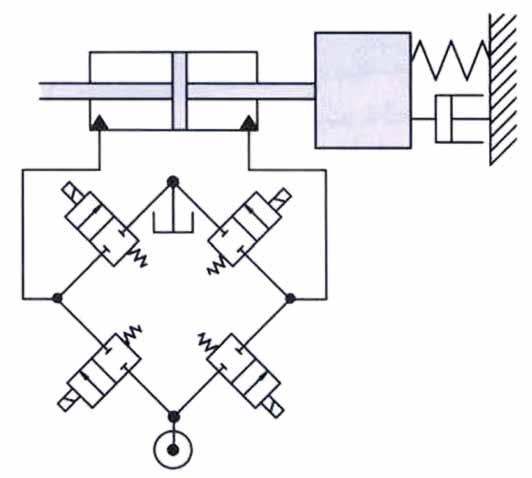

Kuva 43. Rexrothin kehittämässä digitaalihydrauliikkavaihtoehdossa ohjataan tavallista solenoidia PWM-tekniikalla, jolloin venttiilisärmät X1...X4 on mahdollista korvata neljällä on-offventtiilillä V1...V4.

Koska digihydrauliikassa venttiili suunnitellaan sovelluskohtaisesti, on aiemmin ongelmallinen sylinterin pinta-alasuhteen vaikutuksen huomioon ottaminen helppo ratkaista venttiilin virtauspoikkipinta-alojen mitoituksessa (kuva 19).

Suomi on edelläkävijä

Digihydrauliikkaherätyksen saaneita on Suomessa paljon. Sitten on pitkään alalla toimineita, jotka edelleen hakevat suhtautumista aiheeseen. Toteutustapoja on paljon ja harvoin on yhtä tapaa, joka olisi paras kaikkiin kohteisiin. On paljon toimintoja, jotka voi tehdä esimerkiksi perinteisillä hydromekaanisilla elementeillä, ja kustannukset ovat pienimmät. Koko ketju on myös huomioitava (kunnossapito, kenttätuki, jne.). Pitkällä aikavälillä digihydrauliikan käyttö varmaan lisääntyy.

Regeltason nelitieventtiilin korvaaminen on-off-venttileillä vaatii 6...8 on-off-venttiiliä (kiinteää kuristinta) särmää kohti, à 24...32 venttiiliä. Kuvassa 41 on 5 venttiiliä/särmä. /5/

Kuvassa 42 on esitetty rinnan kytkettyihin on-off-venttiileihin perustuva säätöhydrauliikka, jossa kuvassa 21 esitetyt venttiilisärmät X1...X4 on korvattu on-off-venttiileillä, joista jokaiseen liittyy erikokoinen kiinteä kuristin. Sovelluksesta riippuen on jokainen särmä korvattava 5...8:lla on-off-venttiilillä (yhteensä 4 x (5...8)). Taustalla pyörii sovellutuskohtainen matemaattinen malli, joka ratkaisee valittavan venttiiliyhdistelmän. Venttiilit ovat joko auki tai kiinni. /5/

Rexrothin kehittämässä digitaalihydrauliikkavaihtoehdossa ohjataan tavallista solenoidia PWM-tekniikalla. Venttiilisärmät X1...X4 (kuva 21) on mahdollista korvata neljällä onoff- venttiilillä V1...V4 (kuva 43), joiden avausta muutetaan kelavirtaa pulssittamalla (Kuva 43). Rexroth vaihtoehdossa ohjataan kuristimia V1 ja V4 niille yhteisellä kelalla; samoin kuristimia V2 ja V3 (kahden solenoidin ohjaus). Taustalla ei tarvita matemaattista mallia. Järjestelmä toimii säädön kannalta käyttäjän suuntaan kuten perinteinen vaihtoehto, jossa käyttäjä sovittaa vain säätimen parametrit sovellutusta vastaavaksi.

Käytössä painelähettimet

Nippivoima mitataan useimmiten painemittauksen kautta. Voima- anturi sylinterin silmukkatapissa on toinen yleinen tapa. Tappivoima-anturia käytettäessä jäävät sylinterikitkat säätölenkin sisäpuolelle ja tulevat huomioiduksi. Mekaniikan kitkat jäävät ulkopuolelle ellei käytetä voimaanturia jonka voi sijoittaa telan laakeripukin alle. Painelähetin mahdollistaa voiman mittauksen kohdasta, jossa anturi on hyvissä ympäristöoloissa (venttiilikotelossa). Painemittauksella ei saavuteta niin suurta säätötarkkuutta, kuin varsinaisilla voimaantureilla, mutta pääosassa sovelluksista päästään riittävään tarkkuutteen, ja mittaustapa on edullinen ja robusti.

Paperiteollisuudessa käytetään paljon painemittauksia ja yleensä prosessipainelähettimiä. Paperitehtaat ovat halunneet käyttää niitä myös hydraulipiireissä. Prosessipainelähettimet ovat vasteeltaan hitaita ja ne eivät yleensä sovellu paineensäätöpiirien lähettimiksi. Paineventtiileillä toteutettujen piirien lähettiminä niitä voidaan käyttää, jos säätöpiiri on suljettu hitaassa prosessilogiikassa. Analogiset säätökortit sekä nopeat digitaaliohjaimet eivät sovi yhteen prosessipainelähettimien kanssa.

Uusien painelähettimen elektroniikka on digitaalista ja anturi sisältää A/D- ja D/A-muuntimia. Anturit ovat vähemmän häiriöherkkiä. Anturien koko on myös pienentynyt. Anturit ovat muuttuneet myös kertakäyttöisiksi ja vähemmistössä ovat ne anturit, jotka sisältävät nollapisteen ja herkkyyden säätömahdollisuuden. Nollapistettä voi korjata muuttamalla ohjausjärjestelmässä anturin mittaussignaalipaine vastavuuskäyrää.

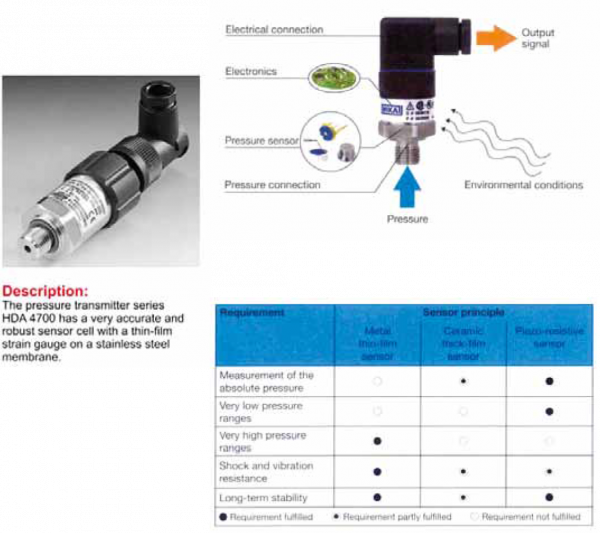

Painelähettimien vertailu esitearvojen pohjalta vaatii syventymistä, koska valmistajat eivät ilmoita samoja arvoja samalla tavalla (esim. DINstandardin esittämällä tavalla). Yleisesti käytettyjä lähettimien tarkkuusluokkia ovat 0,5 %:n ja 0,25 %:n lähettimet. Kuvassa 44 on esitetty painelähettimiä ja painelähettimien yleisiä valmistustekniikoita. /7/

Merkittävimpiä teknisiä edistysaskeleita painelähettimien anturiosan osalta ovat olleet perinteisten metallikalvolle liimattujen venymäliuskojen korvaaminen ohutkalvotekniikan antureilla, joissa mittakalvon muodonmuutos tunnistetaan kalvon pintaan kemiallisten prosessien kautta aikaansaaduilla vastuselementeillä. Tämä periaate on ollut käytössä jo yli 10 vuoden ajan. Lisäksi myös muihin toimintaperiaatteisiin perustuvat anturit ovat kehittyneet.

Muita pääperiaatteita ovat puolijohteiden sähkönjohtavuusmuutokseen perustuva pietsoresistiivinen mittausmenetelmä, kvartsikiteiden muodonmuutoksiin perustuva pietsoelektrinen menetelmä ja mittauselimen kapasitanssin muutoksiin perustuva kapasitiivinen menetelmä. Anturi(kenno)tekniikassa erotetaan kolme päätekniikka: ohutkalvotekniikka (metal thin film sensor), keraaminen tekniikka (keraaminen kalvo ja kenno, ceramic thick film sensor) sekä pietsoresistiivinen puolijohdekennoon perustuva tekniikka. /7, 8/

Artikkelin viimeisessä osassa tutustutaan asema-antureihin ja uusimpiin ohjausratkaisuihin.

»»Lähteet: ››1. W. Backe; Systematik der hydraulischen Widerstandsschaltungen in Ventilen und Regelkreisen.Krausskopf- Verlag, Mainz, 1974 ››2. T. Lehner, G. Scheffel; Wegeventile in elektrohydraulischen Linearantrieben, O+P 1-2/2012 ››3. B. Zervas; Moog Miniseminar, 2007 Helsinki ››4. E sitemateriaali, Moog GmBH ››5. E sitemateriaali, BoschRexroth Oy ››6. E sitemateriaali, Parker Oy ››7. E sitemateriaali, Wika Oy ››8. E sitemateriaali, Hydac Oy

Kuva 44. Uusia painelähettimiä ja painelähettimien yleisiä valmistustekniikoita. /7/