Suurlujuusterästen korjaushitsaus on vaativaa työtä

Suurlujuusteräksiin luokitellaan nykyään kuuluvaksi myötölujuudeltaan yli 500 MPa:n luokkaa olevat teräkset. Lisäksi myötölujuudeltaan yli 900 MPa:n teräksiä kutsutaan ultralujiksi. Terästehtaat valmistavat hitsattavia suurlujuusteräksiä, joiden hitsaus laadukkaissa konepajaolosuhteissa onnistuu hyvin. Näistä teräksistä valmistetaan mm. erilaisia liikkuvia koneita, kuten metsätraktoreita, nostureita, kaivosajoneuvoja, jne. Nämäkin rakenteet vioittuvat joskus, ja niitä joudutaan korjaushitsaamaan. Suurlujuusterästen korjaushitsaus on paljon vaativampaa työtä kuin rakenteen valmistaminen johtuen näiden terästen mikrorakenteesta. Väitöstutkimuksen avulla löydettiin tärkeää tietoa myös suurlujuusterästen korjaushitsaajien avuksi.

Suurlujuusteräksiä valmistetaan nykyään kolmella eri tavalla: karkaisemalla ja päästämällä (Quench and Tempering) eli nuorruttamalla (QT-teräkset), termomekaanisesti valssaamalla (TMCP-teräkset, ThermoMechanical Controlled Process, myös TM-teräs eli termokaaninen) ja suorakarkaisemalla (DQ-teräkset, Direct Quench). Näillä kaikilla menetelmillä saavutetaan vaadittu myötölujuus, mutta teräkset eroavat mikrorakenteensa puolesta toisistaan. Samoin niiden rakenne muuttuu eri tavalla hitsin muutosvyöhykkeellä. Voidaan todeta, että tällöin ei puhuta samasta teräksestä, vaikka lujuusopillisesti tarkasteltuna teräs onkin sama. Taulukossa 1 on esimerkkejä markkinoilla olevista kaupallisista myötölujuudeltaan 700 MPa olevista suurlujuusteräksistä.

Suurlujuusterästen mikrorakenne

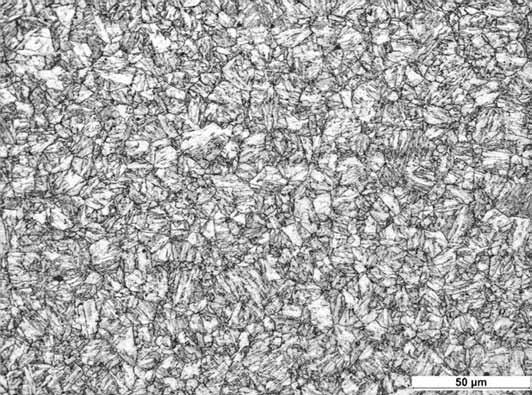

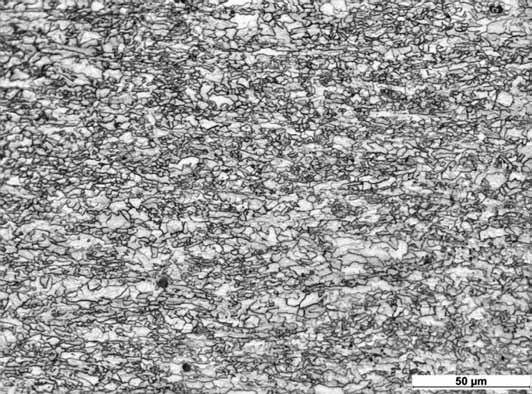

Suurlujuusterästen valmistuksessa käytetään mikrorakenteen pienentämiseen mikroseosaineita, jotka estävät rakeenkasvua valmistusvaiheessa. Näitä seosaineita ovat Nb, Ti, V ja B. Ne muodostavat mm. hiilen ja typen kanssa yhdisteitä, joiden sulamispiste on korkea, jolloin ne estävät rakeenkasvua mm. hitsattaessa. Suurlujuusteräksen raekoko on erittäin pieni. Rakeet ovat kooltaan muutaman mikrometrin luokkaa. Vaikka teräkset luokitellaan lujuudeltaan samaan luokkaan, ne ovat mikrorakenteeltaan erilaisia. Nuorrutetut (QT-teräkset) ja suorakarkaistut (DQ-teräkset) ovat rakenteeltaan bainiittis-martensiittisia, kuva 2a. Termomekaanisesti valssatut teräkset (TMCP-teräkset) ovat rakenteeltaan bainiittis-ferriittisiä, kuva 2b. Kovuudeltaan 700 MPa:n myötölujuuden teräkset ovat samanlaisia, 265 HV.

Kuva 1. Suurlujuusterästen korjaushitsaus on niiden mikrorakenteen takia paljon vaativampaa työtä kuin rakenteen valmistaminen.

Kuva 2. a) Tyypillinen QT-teräksen martensiittis-bainiittinen mikrorakenne, raekoko 5,6 μm. b) Tyypillinen TMCP-teräksen bainiittisferriittinen mikrorakenne, raekoko 3,0 μm.

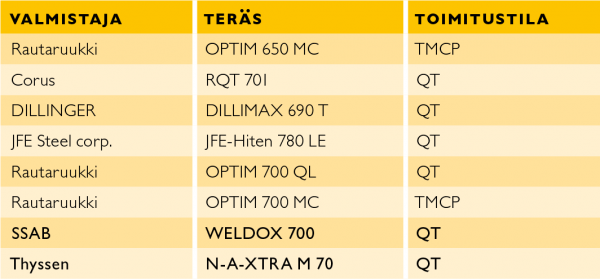

Taulukko 1. Esimerkkejä suurlujuusteräksistä eri valmistajilta. Teräkset on valmistettu standardin SFS-EN EN 10025-4 tai 10025-6 mukaisesti.

Korjaushitsauksesta

Normaaliin teräsrakenteen korjaushitsaukseen verrattuna suurlujuusterästen korjaus hitsaus vaatii tekijältään enemmän. Kylmähalkeama on vaarallinen virhe hitsauksessa, ja sen syntyminen on erittäin todennäköistä suurlujuusteräksestä valmistettuja rakenteita korjattaessa, mikäli hitsausohjeita ei noudateta huolellisesti. Kylmähalkeaman syntymisen edellytyksenä ovat liiallinen vedyn määrä hitsissä, martensiittinen perusaine ja jännitystila hitsatussa rakenteessa. Suurlujuusteräksen korjaushitsauksessa nämä ehdot voivat täyttyä, sillä likaisuus on aina läsnä, kun rakenteita korjataan.

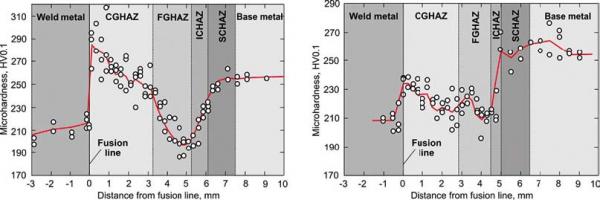

Kuvassa 3 on kuvattu tutkimuksessa esiin tullut merkittävä seikka verrattaessa QT- ja TMCP-teräksiä toisiinsa hitsauksen aikana. QT-teräksen nuorrutettu rakenne karkenee voimakkaasti hitsauksen aikana muutosvyöhykkeen karkearakeiselta alueelta läheltä sularajaa.

Kuva 3. a) QT-teräksen ja b) TMCP-teräksen kovuus hitsissä, muutosvyöhykkeellä ja perusaineessa.

Rakenteeseen tulee enemmän martensiittia kuin sitä on puhtaassa perusaineessa. TMCP-teräksellä tätä ilmiötä ei tapahdu, vaan perusaine pehmenee muutosvyöhykkeellä hitsauksen lämmön vaikutuksesta. Vasta kun lämmön vaikutus lakkaa, kovuus nousee perusaineen alkuperäiseen kovuuteen. Hitsin kovuus kuvassa 3 on alhainen, mikä johtuu tutkimuksessa käytetystä alilujasta lisäaineesta ESAB OK 12.51. Perusaineena kuvassa 3a on QT-teräs ja kuvassa 3b TMCP-teräs. Molempien myötölujuus oli 700 MPa.

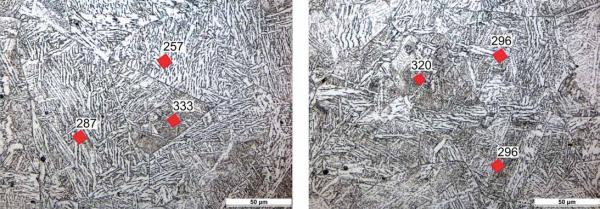

Suurlujuusteräksen korjaushitsauksessa on tärkeää huomioida tutkimuksen johtopäätöksessä korostettu seikka, että lämmöntuonti ja sitä kautta jäähtymisnopeus ovat avainasia suurlujuusterästen hitsauksessa. Tutkimuksessa todettiin, että lämmöntuonti ei saa nousta yli 1 kJ/mm hitsattaessa 8 mm:n levyä päittäisliitoksessa. Tällöin jäähtymisajaksi 800 °C:sta 500 °C:seen tulee noin 20 sekuntia. Muutosvyöhykkeen kova ja hauras alue kasvaa liian leveäksi käytettäessä tätä suurempaa lämmöntuontia. Kuvassa 4 erottuvat hyvin karkearakeisen vyöhykkeen martensiittiset ja bainiittiset mikrorakeet kovuuden perusteella.

Puhtautta ei voi liikaa korostaa suurlujuusterästen korjaushitsauksessa. Korjattavat pinnat on puhdistettava kaikesta käytön aikana syntyneestä liasta. Voi todeta, että ellei näin tehdä, korjaaminen on aivan turhaa, koska hitsattaessa rakenteeseen mahdollisesti syntyneet kylmähalkeamat voivat tuhota sen heti käytön alettua.

Yleisesti käytössä oleva keino, kappaleen lämmittäminen ja sitä kautta vedyn poisto rakenteesta, on suoritettava suurlujuusteräksestä valmistetulle rakenteelle noudattaen teräksen valmistajan ohjeita. Tällöin on tietenkin tiedettävä, mistä teräksestä rakenne on valmistettu. Yleisohjeena on, että suurlujuusteräksen ominaisuudet menetetään kuumennettaessa. Tämä pätee esimerkiksi kuumilla oikomiseen.

Kuva 4. Nuorrutetun QT-teräksen mikrokovuuksia muutosvyöhykkeen karkearakeiselta alueelta. Martensiitti erottuu suurempana kovuutena (333 HV ja 320 HV) ja bainiitti pienempänä (257 HV, 287 HV ja 296 HV).

Nykytekniikka avuksi

Hitsauskoneiden valmistajat pyrkivät kulkemaan rintarinnan teräksen valmistajien kanssa. Uusimmissa hitsauskoneissa on toimintoja, joilla hitsauksen lämmöntuontia voidaan kontrolloida entistä paremmin. Tämä pätee parhaiten MIG/MAGhitsauksessa. Näitä uusia tekniikoita voidaan hyödyntää myös korjaushitsauksessa.

Uusimmissa hitsauskoneissa voidaan eri toimintoja ottaa käyttöön ohjelmoimalla kone toimimaan tietyllä formaatilla. Tämä antaa hitsaajalle lisää mahdollisuuksia onnistua työssään. Eri hitsauskonevalmistajilla toiminnot eroavat toisistaan. Parhaan lopputuloksen saa testaamalla oman kohteensa käytännössä eri prosesseilla.

»»Artikkeli perustuu Markku Pirisen väitöskirjaan ”The effects of welding heat input on the usability of high strength steels in welded structures”. Tutkimuksen laajempi versio löytyy Lappeenrannan teknillisen yliopiston www-sivuilta nettiversiona osoitteesta http:// www.doria.fi/handle/10024/90470 .