Tuotannon digitalisointi etenee materiaaleihin

Milloin materiaalimallinnus on järkevä ongelmanratkaisumenetelmä ja millä kriteereillä saadaan aikaan luotettavia ja käyttökelpoisia tuloksia? VTT on vienyt materiaalien digitalisoimisen aina mikrorakennetasolle saakka selvittääkseen niiden rakenteiden ominaisuuksia nopeasti ja perusteellisesti.

Digitalisoimisen avulla kyetään selvittämään materiaalien todellinen suorituskyky ja siten optimoimaan tuotteiden kestävyys ja elinikä. Teollisuus hyötyy menetelmästä muun muassa lyhyempinä tuotekehitysaikoina ja kunnossapidon ennustettavuutena.

Tuotekehitysprosessi on ollut kiihtyvässä ja jatkuvassa murroksessa jo vuosikymmenien ajan. 2010-luvun trendi on ollut digitalisoitumisen syveneminen – suunnittelutiedon siirtyminen digitaalisessa muodossa valmistusprosesseihin. Uudet valmistusmenetelmät, kuten 3D-tulostaminen, ovat perusluonteeltaan digitaalisia.

VTT:llä tietokoneavusteisen materiaalisuunnittelun perinteet löytyvät jo 1980-luvulta. Systemaattisesti osaamista on kehitetty jo 15 vuoden ajan. Alkuvuosina fokus oli murtumismekaniikan ja kulumisen hallinnassa ja sovelluksissa, kuten voimalaitostekniikassa, missä kokeellinen testaaminen on ollut mahdotonta tai äärimmäisen kallista.

Viime vuosina mallinnus- ja rakennealgoritmeja on menestyksellisesti siirretty uusiin materiaaleihin ja mikrorakenteessa tapahtuvien ilmiöiden visualisointiin. Ehkä ratkaisevin tekijä tämän suomalaisen menestystarinan synnyssä on ollut kotimaisen teollisuuden sitoutuminen ja panostus ohjelmiin kuten FIMECCin DEMAPP, joissa on kehitetty materiaalimallinnustyökaluja. Äskettäin alkaneessa FIMECCin BSA- ja HYBRIDS-ohjelmien teollisuusvetoisessa tohtorikoulussa tullaan tekemään 34 väitöskirjaa, eli kyseessä on huikea kansallinen panostus mallinnukseen.

Milloin mallinnus on oikea työkalu teollisuudelle?

Ongelmien ratkaisu on arkipäivää teollisessa tuotannossa ja kunnossapidossa. Käytettävissä oleva työkalupaketti on laaja alkaen perimätiedosta ja kokemuksista päätyen kokonaisvaltaisiin tietokoneavusteisiin paketteihin. Yleisimpiin koneenosiin, kuten vaihdelaatikoihin, laakereihin ja voitelunesteisiin, liittyvien ongelmien ratkomiseen on tarjolla useita eri vaihtoehtoja. Tehokkaita ongelmanratkaisutyökaluja löytyy nyt myös materiaaliteknisiin ongelmiin.

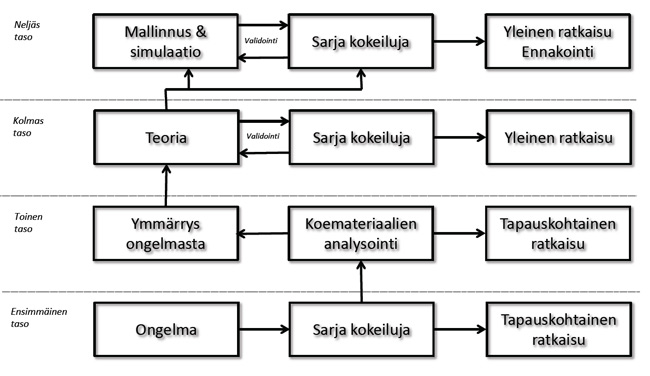

Ongelmanratkaisun ensimmäinen taso

Ongelma tulee esille joko kertaluonteisena katastrofaalisena ilmiönä tai piilevänä kustannuslaskennan kautta ilmenneenä yrityksen kapasiteettia ja tehokkuutta syövänä mörkönä. Ensimmäinen luonteva ratkaisu on määritellä ongelman suuruus – kvantifiointi. Onko kyse todellisesta ongelmasta? Vaihda tai korjaa vaurioitunut osa ja keskity oleellisiin ongelmiin.

Ongelman ollessa siinä määrin mittava, että sen ratkaiseminen toisi merkittävää etua, ensimmäinen luonnollinen ratkaisu on kokeilla ”muita” vaihtoehtoja. Voidaanko kuormitus suunnata muualle, käyttää kalliimpaa materiaalia, muuttaa lämpökäsittelyä? Usein seurauksena on sarja kokeiluja, joita ei välttämättä dokumentoida saati analysoida tarkemmin. Usein myös ratkaisu löytyy näillä eväillä. Tämä ’ad hook’ -ratkaisu parantaa ongelmanratkaisijan kokemuspohjaista pelisilmää.

Yhdysvaltalainen konsulttiyritys Qualpro Inc. on systemaattisesti testannut yli 100 000 alojen parhaiden asiantuntijoiden hyväksi valikoimaa ideaa. Kriittisen testauksen jälkeen on todettu, että yli puolet testatuista ideoista on yhdentekeviä niillä ei ole lopputuloksen kannalta positiivista tai negatiivistä vaikutusta. Neljännes näistä alan asiantuntijoiden hyviksi epäilemistä ideoista osoittautui lopputuloksen kannalta negatiivisiksi. Ainoastaan neljänneksellä testatuista ideoista oli positiivinen vaikutus. Totuus on siis melko karu; pelkkä kokemukseen perustuva looginen ajattelu ilman testausta ei ole kovinkaan tehokas tai edullinen ongelmanratkaisun apuväline.

Viitteet: Multivariable Testing Holland C, Cochran D, (2005) Breakthrough Business Results with MVT

Toinen taso - kun ratkaisu ei ole ilmiselvä?

Ensimmäisten epäonnistuneiden kokeilujen jälkeen tehdään yleensä (lisää satunnaisia kokeita) analyysi siitä, mitä vaurioituneille kappaleille on tapahtunut. Tyypillisiä työvälineitä materiaaliongelmissa ovat mikroskopia ja alkuaineanalyysit. Näillä välineillä ollaan helposti huomattavasti lähempänä vaurioitumisen perimmäistä syytä ja tapauskohtaista ongelmanratkaisua.

Kolmas taso - ymmärrys ongelmasta muodostuu

Ongelman perimmäisen syyn ymmärtäminen johtaa usein teorian syntyyn. Jotta teorialla olisi arvoa, on sen paikkansapitävyys testattava. Hyvin suunnitellulla koesarjalla aidossa teollisessa ympäristössä saadaan pätevä validointi teorialle. Hyvä teoria on skaalattavissa, ja se kestää useiden muuttujien vaihtelua. Ongelmaksi saattaa muodostua riittävän teollisen koesarjan kohtuuttomat kustannukset, koetulosten analysoinnin vaikeus ja käytännön ongelmat.

Neljäs taso - ilmiön hallinta

Mallinnus ja simulaatio tarjoavat oikotien, kun tavoitteena on löytää yleinen käyttökelpoinen ratkaisu. Kun ongelmasta on muodostettu matemaattinen ja yksinkertaisilla laboratoriokokeilla validoitu malli, voidaan sitä käyttää suureen määrään skenaarioita kustannustehokkaasti. Tällöin suunnittelun kriteerinä voidaan hyödyntää materiaalin ja tuotedesignin mahdollisuudet tehokkaasti. Lopullinen ratkaisujen varmentaminen tulee kuitenkin aina tehdä todellisessa toimintaympäristössä.

Mallinnuksen hyödyt

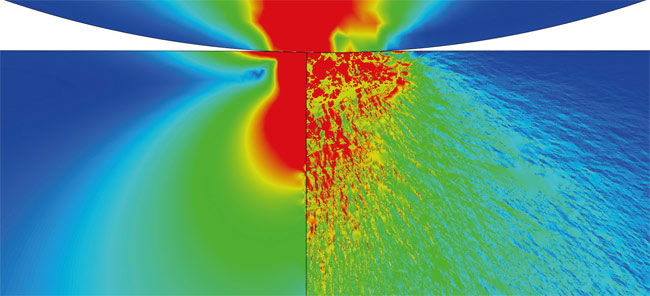

Sukellus prosessin sisälle – mahdollisuus päästä näkemään, mitä tapahtuu syvällä koneen ytimessä, on tyypillinen ensimmäinen mallintamisesta saatu konkreettinen hyöty. Kun analyysi systeemin toiminnasta perustuu havainnointiin ja seurausten tulkinnanvaraiseen arviointiin, joudutaan helposti kausaliteettiviidakkoon. Usean muuttujan dynaamisia muutoksia pyritään selittämään terveellä järjellä. Kun päästään ”näkemään” prosessin sisään, aiemmin epäloogisilta tuntuneet systeemin reaktiot saavat uuden kontekstin. Toiminta selitetään uudella tavalla, uusi ymmärrys puetaan formaaliin muotoon. On muodostettu uusi teoria.

Mahdottomat skenaariot. Toimiva mallinnusympäristö mahdollistaa mahdottomienkin skenaarioiden rakentamisen. Voidaan käyttää materiaaleja, joita ei ole – vielä. Voidaan kokeilla konstruktioita, joiden kokeileminen olisi niin kallista, että niiden testaaminen ei olisi mahdollista. Mitä hyötyä tästä on? Materiaalit ja niiden prosessointi kehittyvät tarpeesta. Ongelman toisin esittäminen voi avata loogisen tien kiertää ongelma.

Suunnittelun kriteerit – onko kuluminen kulumista vai murtumista? Milloin tarvitset vain osan materiaalin ominaisuuksista? Voisitko käyttää kovametallia, joissa karbidien määrä on vain puolet normaalista tai voisitko alentaa ainevahvuuden puoleen lisäämällä myötölujuutta 10 prosenttia? Ymmärtämällä materiaalin luonne ja käyttötarkoitus on mahdollista optimoida haluttu ominaisuus.

Miten materiaalimallinnus poikkeaa FEMistä (Finite Element Method)?

– Pintakarkaistun teräskappaleen oikea karkaisusyvyys riippuu useista tekijöistä, kuten perusmateriaalin lujuudesta, päästökäsittelyistä ja kuormitustapahtumasta. Väärät karkaisuparametrit aiheuttavat ennenaikaisen vaurioitumisen. Koetulosten tulkinta on käytännössä vaikeaa ja edellyttää kuormitustilanteen syvällistä ymmärtämistä, toteaa VTT:n asiakasjohtaja Erkki Ahola.

Etenevän särön vaikutus on dynaaminen tapahtuma, jonka ennustaminen on vaikeaa. Toisissa prosesseissa särön hallittu kasvattaminen ja säröverkon luominen ovat tavoitteena esimerkiksi, kun on tarkoitus työstää tai rikkoa materiaalia. Särömallit edellyttävät aina materiaalin mikrorakenteen tarkkaa kuvaamista digitaalisessa muodossa.

– Rajapintailmiöiden ymmärtäminen ja luotettava mallintaminen ovat avanneet varsinaisen matolaatikon, kuvailee VTT:n erikoistutkija Anssi Laukkanen.

– Monifaasisysteemeissä nanometrien paksuinen rajavyöhyke määrittelee täysin materiaalin makroskooppiset ominaisuudet.

Työkoneissa käytettyjen valettujen koneenosien lujuuden määrittävät rakenteessa olevat virheet, esimerkiksi valuhuokoset ja sulkeumat. Vauriotutkimuksissa voidaan lähes aina löytää se rakenteellinen kohta, mihin syntynyt materiaalivaurio on ydintynyt.

● Materiaalin tarkka kuvaaminen digitaalisessa ja virtuaalisessa muodossa

● Kuormitusympäristön kuvaaminen digitaalisessa ja virtuaalisessa muodossa

● Mallinnusten tulosten yhdistäminen todelliseen teolliseen dataan

VTT ProperTune-lupaus:

● Pystymme nopeasti ja tehokkaasti luomaan digitaalisen ja verifioidun mallin lähes mistä tahansa teknisestä materiaalista. Materiaali näyttää visuaalisesti aidolta ja käyttäytyy simulaatiossa totuuden mukaisesti.

● Voimme luoda tietokoneella realistisen kuormitusympäristön. Hallitsemme laajan kirjon ilmiöitä, mutta ymmärrämme myös rajoitukset ja ilmiöt, joita emme (vielä) hallitse.

● Tulokset verifioidaan teollisessa ympäristössä.

VTT ProperTune on enemmän kuin kauniita värikuvia. Yhteistyökumppaneita ovat jo:

● Componenta

● Kone

● Konecranes

● Metso

● Ruukki

● Teknikum

Mitä on ICME?

Perinteisessä FEM-mallinnuksessa materiaali kuvataan monoliittisena kappaleena, jonka ominaisuudet annetaan esimerkiksi konstitutiivisten yhtälöiden avulla. Käytännössä tämä on parhaimmillaankin tarkoittanut muutaman jännitys-venymä -käyrän yhdistelmää. Yksinkertaisimmillaan FEM-ohjelman materiaalikirjasto tarjoaa kahta tai kolmea materiaaliominaisuutta kuvaavaa pistettä ja niiden kautta vedettyä viivaa.

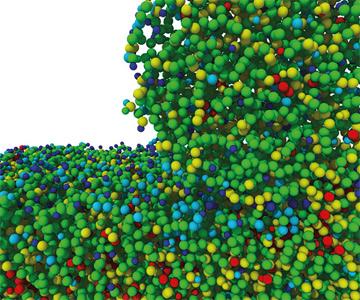

ICMEssä (Integrated Computational Materials Engineering) eli tietokoneavusteisessa materiaalikehityksessä materiaalin lujuuden – tai heikkouden – määrittelevät sen heterogeeniset ominaisuudet. Teräskappaleen pinnan oikein suunniteltu puristusjännitys estää särön ydintymisen; kovametallissa karbidin kovuus ja sidosaineen sitkeys antavat työkalulle ainutlaatuisen iskun- ja kulutuskestävyyden; huokoisuus valukappaleessa tiputtaa sen rakenteellisen kestävyyden murto-osaan suunnitteluarvosta.

Materiaalimallista digitaaliseen tarkkuuteen

Materiaalimallinnuksessa tutkittava kohde mallinnetaan riittävällä tarkkuudella. Esimerkiksi DLC (Diamond Like Carbon) -pinnoitteiden mallinnuksissa materiaaliominaisuudet kuvattiin atomisidostasolla, teräksillä tyypillinen tarkkuus on yksittäinen rae ja puun materiamallinnuksessa malli pureutuu yksittäiseen kuituun.

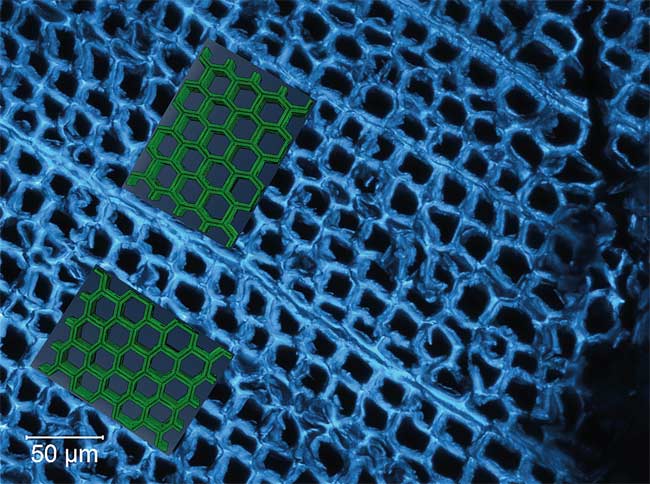

VTT on kehittänyt laajan algoritmikirjaston, jonka avulla voidaan tehokkaasti luoda virtuaalinen mikrorakennemalli lähes mistä tahansa teknisestä materiaalista. Kirjastosta löytyvät alirutiinit esimerkiksi kaksosten, anisotrooppisten raerajavyöhykkeiden ja karbidirakenteen luomiseksi. Tyypillinen lähtötieto on SEM-kuva, josta kuva-analyysin avulla luodaan kolmiulotteinen geometrinen malli.

Pelkkä visuaalisuus ei riitä

– Kuka tahansa pystyy tekemään nätin värikuvan mikrorakenteesta. Haasteena on saada malli toimimaan, kuten se toimisi luonnossa, korostaa VTT:n tutkimusprofessori Kim Wallin.

Keinotekoisesti luodun materiaalimallin validointi tehdään standardoiduilla laboratoriotesteillä. Tyypillisiä tähän tarkoitukseen soveltuvia testejä ovat esimerkiksi tappikulutuskoe (Pin On Disk), naarmutuskoe (Scratch test), mikrointendaatio tai perinteinen vetokoe.

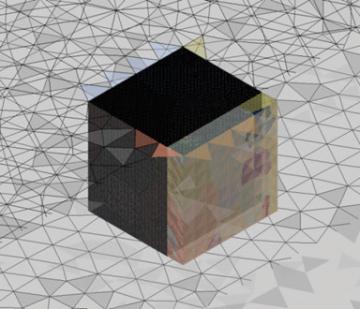

Yksityiskohtien määrä materiaalissa asettaa rajoituksia mallinnettavalle materiaalimassalle. Jotta ajo- ja mallinnusajat pysyisivät järkevinä, on esimerkiksi tyypillisen mallinnettavan karbidirakenteen volyymi rajoitettu noin 1 cm3:n. Tämä laskennallinen rajoitus on kierretty tekemällä mallinnetusta materiaalista ”sokeripaloja”, näitä toiminnallisia kuutioita sirotellaan tutkittavaan rakenteeseen.

Laboratoriotesteillä ja niiden virtuaalimalleilla todennetaan synteettisesti luotujen mikrorakenteiden paikkansapitävyys.

Mikä on VTT ProperTune?

VTT on tehnyt suunnitelmallista työtä jo kahdenkymmenen vuoden ajan materiaalimallinnuksen saralla. Tuloksena on syntynyt 22 tieteellistä artikkelia ja 17 muuta laajempaa julkista raporttia. Tämän lisäksi on suuri joukko suoraan yrityksille tilaustutkimuksena tehtyjä malleja.

Tällä hetkellä VTT:n materiaalimallinnustiimissä ensisijainen tehtävä on ylläpitää ProperTune™ -kirjaston rakennetta ja kehittää uusia sovellusalueita omien teknisten vahvuusalueittensa ympärille. Kirjaston koko on tällä hetkellä yli 200 ohjelmistomoduulia eri osaongelmien ratkaisemiseksi käsittäen noin 100 000 riviä itse tehtyä koodia. Luonnollisesti kaikkia käytettävissä olevia kaupallisia ohjelmistoja hyödynnetään sikäli, kun se on kustannustehokasta laskennallisessa mielessä.

Uusimpana sovellusalueena on tulossa sula-kiinteä -faasitransformaatiomalli. McGill-yliopiston tutkijaryhmä Kanadasta on kehittänyt lähes kahdenkymmenen vuoden ajan ”Phasefield”-mallia. Integraatio VTT:n PropeTuneen on parasta aikaa käynnissä.

VTT lanseerasi noin vuosi sitten VTT ProperTune -tuotemerkin. Sen tarkoituksena oli kohottaa materiaalimallinnuksen profiilia ja tehdä tästä välillä hiukan monimutkaiselta tuntuvasta konseptista arkipäiväisempi. Numeerisen mallinnustiimin kanssa symbioosissa työskentelevät substanssiosaajat, jotka keskittyvät oman teknisen erityisalan problematiikkaan ja mahdollisuuksiin. Toiminta on organisoitu neljään tuotelinjaan, jotka ovat metallit, komposiittimateriaalit, ohuet pinnoitteet ja ’pehmeät’ materiaalit.

– Paras tapa oppia ja omaksua uusia asioita on kirjoittaa tieteellinen artikkeli. Tämä ProperTune-akatemia on kevään aikana julkaisemassa 6 artikkelia omista aihealueistaan ja niihin liittyvistä materiaalimalleista, kertoo tuotelinjaa koordinoivia tutkijoita sparraava tutkimusprofessori Kenneth Holmberg.

Uusimpana tulokkaana tässä perheessä on ”soft materials”, jolla tarkoitamme muun muassa polymeerejä, polymeerikomposiitteja ja biopohjaisia materiaaleja, kuten eri puulaatuja.

– Polymeerikomposiittien materiaaliominaisuuksia ja prosessointia olemme mallintaneet numeerisesti siitä alkaen, kun laskentakapasiteetti on sen mahdollistanut. Lähdemme liikkeelle metallisten materiaalien teoriasta ja laajennamme sitä viskoelastisiin muoveihin ja komposiitteihin, toteaa VTT:n tutkimusprofessori Ali Harlin.

Tavoitteena on luoda materiaalimalli sillä tarkkuudella, jolla päästään käsiksi rakenteen toiminnallisuuteen.