Keinovikojen erot näyttämissä 1/2

Ydinvoimalaitosten komponenttien rikkomattomien määräaikaistarkastusten pätevöinnissä käytetään erityyppisiä keinovikoja. NDT-tarkastusten luotettavuuden arvioimiseksi keinovikojen tulee vastata riittävän hyvin todellisia käytön aikana syntyneitä vikoja.

Väsytyssäröjä voidaan nykyisin valmistaa termisellä tai mekaanisella väsytyksellä. Termisen väsytyksen säröjen valmistuksessa särön koko ja avauma saadaan kontrolloitua hyvin ja tämäntyyppiset säröt vastaavat hyvin todellisia käytönaikaisia säröjä. Mekaanisen väsytyksen säröjen valmistus on hyvin tunnettu ja yleisesti käytetty menetelmä, jolla saadaan myös aikaan todellisia vikoja hyvin vastaavia säröjä.

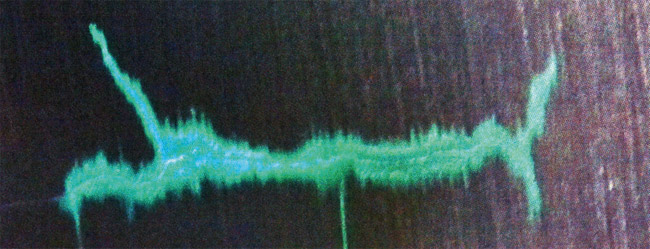

Ultraäänitarkastuksessa saataviin näyttämiin vaikuttavat paljon heijastajan ominaispiirteet, kuten pinnankarheus, särön avauma, kallistuskulma ja haarautuminen [1]. Tämän tutkimuksen tarkoituksena on verrata erityyppisiä keinovikoja sekä tutkia niiden eri ominaisuuksien vaikutuksia rikkomattoman aineenkoetuksen (NDT) näyttämiin. Tarkoituksena on myös tuottaa uutta dataa keinovioista niin pätevöinnin kuin tarkastusmenetelmien kehittämisen tarpeisiin.

Tutkimuksessa valmistettiin samankokoiset termisen ja mekaanisen väsytyksen säröt sekä kipinätyöstöura kahteen erilliseen koekappaleeseen. Nämä keinoviat tarkastettiin vaiheistetulla ultraäänellä, akustisella mikroskoopilla (scanning acoustic microscope, SAM) sekä TOFD-menetelmällä (kulkuaikatekniikka). Lisäksi säröjen tutkimiseen käytettiin digitaalista radiografiaa. Tutkimus on osa kansallisen ydinvoimalaitosten turvallisuustutkimusohjelman (SAFIR2014) MAKOMON-projektia [2].

Koejärjestely 1: Väsytyssärökappaleet

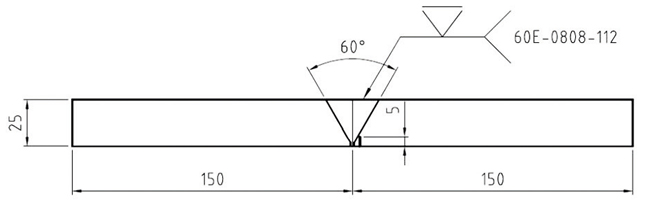

Tutkimuksessa käytettiin kahta erilaista väsytyssärökappaletta. Molemmat kappaleet valmistettiin austeniittisesta ruostumattomasta teräslevystä 316L (ASTM) hitsaamalla päittäisliitoksella kaksi 25 mm paksua levyä yhteen. Sekä juuri- että pintapalot hiottiin pinnan tasoon. Säröt valmistettiin juuren puolelle hitsin suuntaisesti sularajalle, joka on tunnetusti todennäköisin käytönaikaisen väsymissärön ydintymiskohta (kuva 1a).

Toiseen koekappaleeseen valmistettiin termisen väsytyksen särö (TF) ja kipinätyöstöura (EDM) sekä toiseen kaksi mekaanisen väsytyksen säröä (MF A ja MF B). Tunkeumanesteellä saadut näyttämät termisen väsytyksen säröstä ja toisesta mekaanisen väsytyksen säröstä on esitetty kuvissa 1 b) ja c). Kuvasta nähdään termisen väsytyssärön olevan haarautunut molemmista päistään.

Kaikkien vikojen suunniteltu pituus oli 15 mm ja korkeus sisäpinnasta mitattuna 5 mm. Nämä mitat varmistetaan rikkovalla testauksella myöhemmin tänä vuonna osana kansallista ydinvoimalaitosten turvallisuustutkimusohjelmaa (SAFIR2014).

Koejärjestely 2: Vaiheistettu ultraäänitarkastus

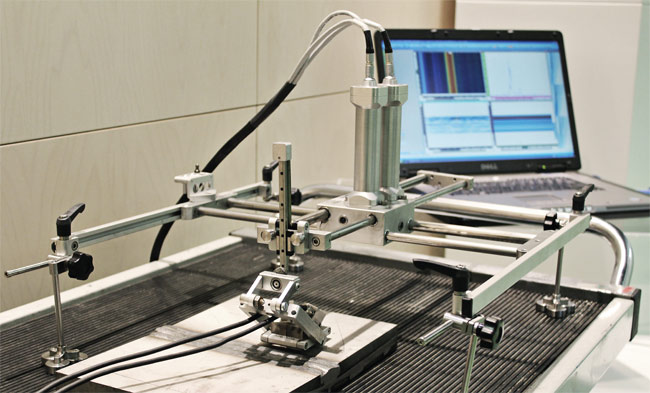

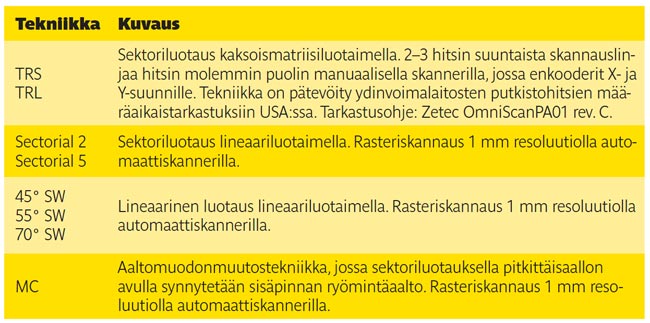

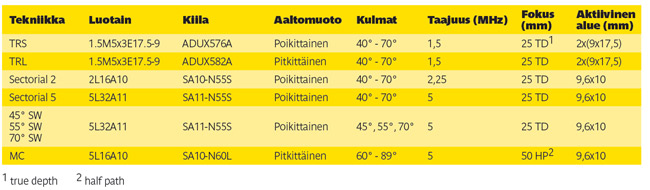

Vaiheistetussa ultraäänitarkastuksessa käytettiin UltraVision-ohjelmalla varustettuun kannettavaan tietokoneeseen kytkettyä OmniScan 16/128PR -laitetta. Kuvaukset eri tarkastustekniikoista on esitetty taulukossa 1 ja luotainparametrit taulukossa 2.

TRS- ja TRL-tekniikoiden skannauksessa käytettiin manuaalista skanneria (Zetec MPS) ja muissa tekniikoissa automaattiskanneria (Phoenix ISL SPIDER). Jotta kaikki viat tulivat luodatuiksi sekä vian puolelta että hitsin läpi, skannaus tehtiin molemmin puolin hitsiä. Kaikki luotaukset tehtiin hitsin ulkopinnalta (kuva 2). Data analysoitiin UltraVision-ohjelmalla.

Koejärjestely 3: SAM-tarkastus

Akustisella mikroskoopilla (scanning acoustic microscope, SAM) tehdyssä tarkastuksessa käytettiin Panametricsin 5 MHz luotainta. Luotaimen fokus vedessä on 3 tuumaa (76,2 mm) ja luotaimen halkaisija 0,5 tuumaa (12,7 mm). Vikojen arviointiin valittiin 45° poikittaisaalto. Kyseinen aalto saadaan syntymään teräkseen, kun luotain asetetaan 19° kulmaan Snellin lain mukaisesti:

v2/v1 =sin(α1)/sin(α2) (1)

jossa v1 on pitkittäisaallon nopeus vedessä (1485 m/s), v2 poikittaisaallon nopeus ruostumattomassa teräksessä (3150 m/s), α1 poikittaisaallon kulma ruostumattomassa teräksessä (45°) ja α2 pitkittäisaallon kulma (ts. kulma, johon luotain asetetaan) vedessä.

Koejärjestely 4: TOFD-tarkastus

Kulkuaikatekniikka- eli TOFD-tarkastuksessa käytettiin standardinmukaista [3] 60° TOFD-asetelmaa 2,25 MHz ja 5 MHz:n pitkittäisaaltoluotaimilla, joiden halkaisija oli 0,25 tuumaa (6,35 mm). Tarkastuksessa käytettiin OmniScan 16/128PR -ultraäänilaitetta ja Olympus HST-Lite käsiskanneria.

Koejärjestely 5: Digitaalinen radiografia

Digitaalinen radiografia sisällytettiin tutkimuksiin lisäinformaation saamiseksi säröjen koosta, kallistuskulmasta, mahdollisesta haarautumisesta jne. Varsinaiset tarkastukset tehtiin Berliinissä Federal Institute of Material Research and Testing (BAM) -tutkimuslaitoksella, radiologisten menetelmien tutkimusosastolla (Division 8.3).

Käytetyt laitteet olivat tasomainen Vidisco Rayzor -levydetektori ja röntgentomografiaan käytettävä TomoCAR [4]. TomoCAR-järjestelmällä on ENIQ-sertifiointi säröjen etsimiseen seinämänpaksuudeltaan 25 mm putkissa. Sillä saavutettava kokonaistunkeumasyvyys on 50 mm. Sertifioitu särön avauma on vähintään 100 μm ja särön korkeuden määrityksen toleranssi on ±1 mm.

Tarkastuksessa röntgenputki liikkui suoraa kiskoa pitkin koekappaleen yli ottaen samalla 400 kuvaa eri kulmista. Laitteessa käytettävän kadmiumtellurididetektorin on valmistanut suomalainen Oy AJAT Ltd. Detektorin koko on 100 mm x 25 mm ja pikselikoko 0,1 mm. Tomografiadata käsiteltiin ja analysoitiin Analytical RT Inspection Simulation Tool (aRTist) -ohjelmalla.

Tutkimuksen tulokset ja pohdinnat esitetään Promaint-lehden seuraavassa numerossa 6/2014 artikkelissa ”Keinovikojen erot näyttämissä, osa 2/2”.

LÄHDEVIITTEET1. Koskinen, A., Haapalainen, J., Virkkunen, I. & Kemppainen, M. Differences in Ultrasonic Indications – Thermal Fatigue Cracks and EDM Notches. 18th World Conference on Nondestructive Testing, 16-20 April 2012, Durban, South Africa.2. Jäppinen T., Koskinen A., Leskelä E., Tuhti A., Haapalainen J. & Sandlin S. Monitoring of the Structural Integrity of Materials and Components in Reactor Circuit (MAKOMON), SAFIR2014 The Finnish Research Programme on Nuclear Safety 2011-2014, Interim Report, Kaisa Simola (Ed.), Espoo 2013, s. 292-301.3. SFS-EN 583-6. Non-destructive testing. Ultrasonic examination. Part 6: Time-of-flight diffraction technique as a method for detection and sizing of discontinuities. Suomen standardisoimisliitto SFS 2009.4. Redmer, B. & Ewert, U. Mobile X-Ray Computed Tomography for Nuclear and Aviation Industry. Materials Testing: Vol. 55, No. 10, 2013, s. 760-764.

Esa Leskelä

DI, erikoistutkija,

Esa.Leskela@vtt.fi

Ari Koskinen

DI, tutkimustiimin päällikkö,

Ari.Koskinen@vtt.fi