Puhtaus on puoli hydrauliikkaa

No ehkei aivan, mutta hyvin oleellinen asia kuitenkin. Tässä artikkelissa tarjoillaan maistiaisia juuri päättyneestä yli kahden vuoden mittaisesta hydrauliikan komponenttipuhtauden tutkimusprojektista, joka toteutettiin kahdentoista yrityksen ryhmähankkeena. Projektin nimi oli KompuNW – Hydrauliikan komponenttipuhtauden kehittämisellä globaalia kilpailukykyä verkostolle.

Projektissa oli mukana kaksi suomalaista koneenrakentajayritystä. Lisäksi molemmilla yrityksillä oli valittu omista kriittisistä alihankkijoista muodostuva projektiryhmä. Tutkimustahona toimi Tampereen teknillisen yliopiston (TTY) Hydrauliikan ja automatiikan laitos (IHA).

Projektin tavoite oli selvittää hydrauliikan komponenttivalmistajien nykyinen komponenttipuhtaustaso ja parantaa sitä. Ideana oli hyödyntää pääosin Saksan autoteollisuuden kehittämää kansainvälistä komponenttipuhtausstandardia (ISO 16232:2007). Tämä kaikki on täysin uutta asiaa hydrauliikan komponenttivalmistuksen yhteydessä Suomessa.

Mittausproseduureja hydraulikomponenteille

Projektin mittauksia varten TTY:lle rakennettiin komponenttipuhtauslaboratorio, jota esiteltiin Promaint-lehden numerossa 5/2011. Yksi tärkein ja aikaa vievin vaihe projektissa oli ISO 16232 -mukaisten mittausproseduurien kehittäminen erityyppisille hydraulikomponenteille. Kaupallisia puhtaustestikaappeja hyödyntävien proseduurien lisäksi tuloksena syntyi KompuNW-testipenkki (kuva 1), jota käsitellään tarkemmin artikkelin loppupuolella.

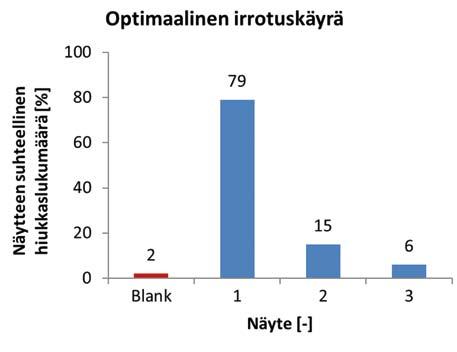

Näytteiden ottaminen saattaa komponentista riippuen viedä paljonkin aikaa. Mittaustapahtumassa otettujen näytteiden lukumäärä vaihtelee kolmesta kuuteen, riippuen siitä, kuinka tehokkaasti hiukkaset saadaan irrotettua komponentista. Standardin mukaan mittaus on riittävän luotettava, kun 90 % komponentin hiukkasista on saatu irrotettua ja nollapuhtausnäytteen (blank) hiukkaslukumäärä on ≤10 % komponentin hiukkaslukumäärästä.

Kuva 1. KompuNW-testipenkki.

Kuva 2. Optimaalinen komponentin mittaustapahtuma.

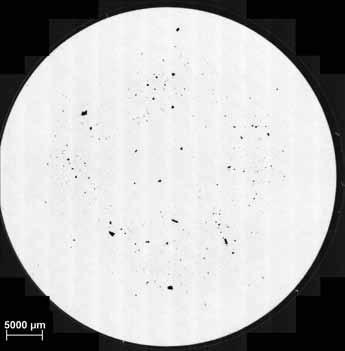

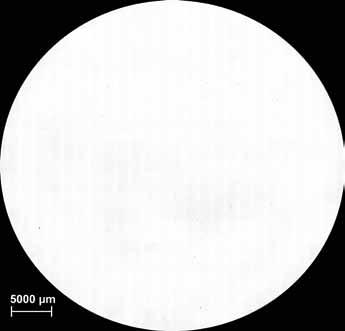

Kuva 3. Ensimmäinen näytemembraani kuvan 2 mittaustapahtumasta.

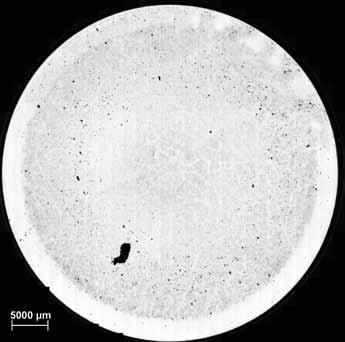

Kuva 4. Pesemättömän putken ensimmäinen näytemembraani (100 ml).

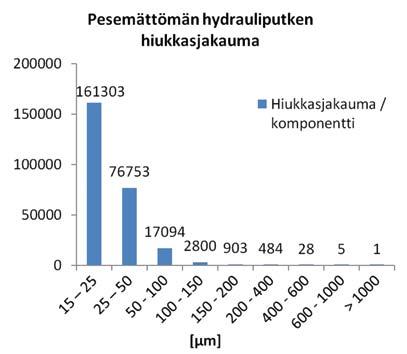

Kuva 5. Pesemättömän putken hiukkasjakauma.

Kuva 6. Öljynäyte (100 ml), puhtaustaso 18/16/12 (ISO 4406:1999).

Mikroskooppianalyysin kannalta hiukkasia ei saa kertyä liikaa yhdelle näytemembraanille. Muutoin on vaarana, että hiukkaset kasaantuvat päällekkäin ja mittauksesta tulee epäluotettava. Optimaalisen hiukkasmäärän saaminen näytemembraanille kunkin mitatun komponentin tapauksessa oli ajoittain vaikeaa. Periaatteessa tämä siis edellyttää tietoa komponentin sisältämästä hiukkaslukumäärästä ennen kuin sitä on edes mitattu!

Kuva 2 esittää optimaalista mittaustapahtumaa, jossa irrotuskäyrä osoittaa, että standardin vaatimukset täyttyvät selkeästi. Kuva 3 esittää mittaustapahtuman ensimmäistä näytemembraania, joka on helposti analysoitavissa mikroskoopilla. Lisää erilaisista mittaustapahtumista voi lukea lähteistä [1] ja [2].

Mittausesimerkki: hydrauliputki

Puolen metrin mittainen hydrauliputki (1”) otettiin mittaukseen suoraan varastosta, jossa sitä säilytetään muovitulpilla suojattuna. Tämä on hyvä esimerkki komponentista, joka saatetaan yleisesti asentaa järjestelmään ilman erillistä puhdistusta, koska oletetaan, että alihankkija toimittaa sen puhtaana. Kuvassa 4 on esitetty ensimmäinen näytemembraani kyseisestä hydrauliputkesta. Kuva 5 esittää hydrauliputken hiukkasjakauman.

Kyseinen hydrauliputki sisältää suuren määrän epäpuhtauksia, jotka päätyvät asennusvaiheessa hydraulijärjestelmän öljyn sekaan. Hiukkaset ovat tyypiltään pääasiassa metallia, joka on hydraulijärjestelmän toiminnan kannalta yksi haitallisimmista hiukkastyypeistä. Tuskin kenenkään mielestä tämän puhtaustason putkia kannattaisi asentaa järjestelmään.

Kuvan 4 membraani tuo hyvin esiin valmistuksen jälkeisten epäpuhtauksien aiheuttaman ydinongelman. Suuren hiukkaslukumäärän takia ensimmäinen komponentista otettu näyte jouduttiin jakamaan kolmelle membraanille. Kuvan 4 membraanilla on suodatettu vain 100 ml liuotinta, jolla putken märkäpintoja huuhdottiin.

Samankaltainen ilmiö tapahtuu myös hydraulijärjestelmässä. Kun järjestelmä käynnistetään ensimmäisen kerran, komponenttien hiukkaset lähtevät liikkeelle lähes kerralla ja voivat aiheuttaa vikaantumisia ja toimintahäiriöitä likaherkissä komponenteissa. Järjestelmän omat suodattimet eivät välttämättä ehdi estää tätä, koska ne saattavat sijaita hyvinkin kaukana epäpuhtauslähteestä.

Kuvan 6 membraanilla on suodatettu 100 ml öljyä, jonka puhtaustaso on 18/16/12 (ISO 4406:1999). Hydraulikomponenttien kanssa käytettävän öljyn puhtaustasolle on olemassa niiden toiminnan kannalta tiettyjä minimivaatimuksia. Esimerkiksi proportionaaliventtiilin tapauksessa tämä vaatimus on 17/15/12 (140 bar). Vertaamalla kuvia 3 ja 5 on helppo ymmärtää, miksi epäpuhtauksista aiheutuvien ongelmien riski on moninkertainen järjestelmän esikäynnistyksessä.

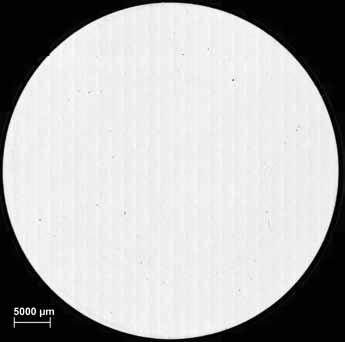

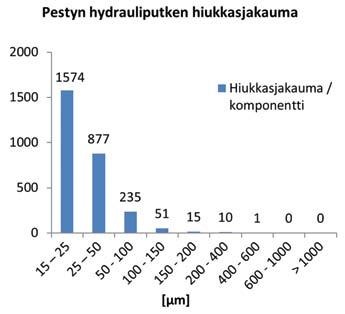

Projektin aikana hydrauliputken tuotantoketjuun lisättiin pesuvaihe, minkä jälkeen putken puhtautta mitattiin uudelleen. Kuvassa 7 on esitetty mittauksen ensimmäinen näytemembraani ja kuvassa 8 on mittauksen hiukkasjakauma.

Mittaustuloksista nähdään selkeästi, kuinka hydrauliputken puhtaus on parantunut moninkertaisesti. Puhtaustason parantumista kuvaa hyvin myös se, että komponentista otettua ensimmäistä näytettä ei tarvinnut enää jakaa useammalle membraanille. Päinvastoin näytteenotossa käytettyä liuotinmäärää piti kasvattaa standardin vaatimusten täyttämiseksi.

Hydrauliputken mittausesimerkkiä sekä mittaustuloksia muista komponenteista on käsitelty tarkemmin lähteissä [2] ja [3].

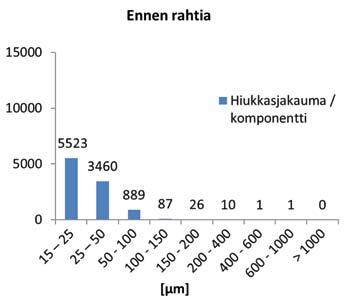

Mittausesimerkki: rahdin vaikutus puhtauteen

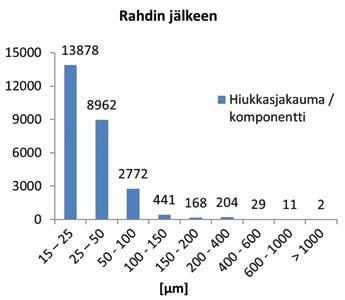

Nykyaikaisilla monivaiheisilla pesuprosesseilla on mahdollista saavuttaa hyvä puhtaustaso. Tämä voidaan kuitenkin pilata usealla eri tavalla esimerkiksi logistiikan tai kokoonpanon yhteydessä. KompuNWprojektissa mitattiin rahdin vaikutusta normaalikokoisen venttiililohkon puhtauteen, mikä on tästä hyvä esimerkki. Alihankkija pesi lohkot valmistusvaiheen jälkeen ja osa lohkoista lähetettiin normaalisti rahdin mukana päähankkijalle. Lohkojen puhtautta voitiin näin verrata ennen ja jälkeen rahtia (kuvat 9 ja 10). Lohkojen puhtaus huononi selkeästi rahdin seurauksena. Isot hiukkaset olivat lähinnä puuta, mikä on hyvin loogista, sillä lohkot oli pakattu suojamuovissa puulavalle.

Kokoonpantujen hydraulikomponenttien mittaaminen

Puhtaustestikaapit soveltuvat hyvin niiden komponenttien mittaamiseen, joiden märkäpinnat ovat hyvin testikaapin suutinkynän tavoitettavissa. Testikaapit eivät sovellu hyvin konepajaympäristöön, koska ne vaativat puhtaamman tilan. Osa projektin yrityksistä oli kiinnostuneita mittauslaitteistosta, joka voitaisiin integroida osaksi tuotantoprosessia.

Näin ollen IHA:ssa käynnistettiin diplomityö, jonka tuloksena syntyi KompuNWtestipenkki (kuva 1), jossa sovelletaan ISO 16232 -standardin testipenkkimenetelmää hiukkasten irrottamiseksi. Testipenkin väliaineena on VG 10 -hydrauliöljy, joten mitatut komponentit voidaan toimittaa asiakkaalle mittauksen jälkeen. Komponentin hiukkaset voidaan analysoida automaattisella hiukkaslaskurilla (8–800 μm(c)) sekä mikroskoopilla membraanilta. Mitattavaksi soveltuvia komponentteja ovat ainakin pumput, sylinterit, moottorit, paineakut, venttiilit, venttiililohkot, putket ja letkut. Testipenkin rakennetta ja sillä tehtyjä mittauksia on käsitelty tarkemmin lähteissä [4] ja [5].

Kuva 7. Pestyn hydrauliputken ensimmäinen näytemembraani (2000 ml).

Kuva 8. Pestyn hydrauliputken hiukkasjakauma.

Kuva 9. Venttiililohkojen hiukkasjakauma ennen rahtia.

Kuva 10. Venttiililohkojen hiukkasjakauma rahdin jälkeen.

Loppusanat

Komponenttipuhtauden kehittämisellä pyritään vähentämään epäpuhtauksista aiheutuvia ongelmia järjestelmän ensikäynnistyksessä, koeajossa ja varsinkin estämään niiden pääsy loppukäyttäjälle asti. Toistaiseksi Suomen ainoa komponenttipuhtauslaboratorio on uudistettu kesän aikana ja on valmiina tarjoamaan mittauspalveluja halukkaille yrityksille. Osaamistamme voi hyödyntää myös yrityskohtaisten testipenkkien suunnitellussa.

»»Lähteet ›› [1] Rinkinen J., Elo L., Kuosku M., Pekkonen J. 2013. Current Research in Component Cleanliness of Fluid Power. CM’2013, 10th International Conference on Condition Monitoring and Machinery Failure Prevention Technologies. Cracow, Poland. 17 p. ›› [2] Rinkinen J., Elo L., Kuosku M, Pekkonen J. 2013. Experimental Results in Component Cleanliness of Fluid Power. COMADEM´2013, 26th International Congress and Exhibition on Condition Monitoring and Diagnostic Engineering Management. Helsinki, Finland. 8 p. ›› [3] Kuosku M., Pekkonen J., Rinkinen J., 2013. Examples of technical cleanliness of fluid power components. CM’2013, 10th International Conference on Condition Monitoring and Machinery Failure Prevention Technologies. Cracow, Poland. 12 p. ›› [4] Pekkonen, J. 2012. Hydraulikomponenttien puhtausmittauslaitteiston suunnittelu. Diplomityö. Tampere. Tampereen teknillinen yliopisto, Hydrauliikan ja automatiikan laitos. s. 150. ›› [5] Pekkonen J., Kuosku M., Elo L., Rinkinen J., 2013. Test Bench for Measuring Technical Cleanliness of Assembled Fluid Power Components. CM’2013, 10th International Conference on Condition Monitoring and Machinery Failure Prevention Technologies. Cracow, Poland. 13 p.