Turvallisuutta ja luotettavuutta hydrauliikkaletkujen suojauksella

Käyttöturvallisuus on noussut toiminnallisuutta ja luotettavuutta merkittävämpään asemaan teollisissa ratkaisuissa. Hydrauliikkaan perustuvissa toteutuksissa on aina korkeita painetasoja, joten vikaantumiset voivat aiheuttaa vaurioita lähellä oleviin koneisiin ja laitteisiin. Tärkeintä on kuitenkin varmistaa riittävä henkilöturvallisuus. Oikein tehty toteutus parantaa myös toimintavarmuutta.

Hydrauliikkaletkuihin liittyviä vaaratekijöitä ovat paine, lämpötila, palovaara ja koneiden mekaanisista liikkeistä aiheutuvat letkujen liikkeet. Paineellisen ja kuuman öljyn purkautuminen iholle voi aiheuttaa vakavia vammoja. Paine ja pistesuihku yhdessä ovat pahin vaaran aiheuttaja, sillä pistesuihkuvuodot ovat usein vaikeasti havaittavia. Vuotokohtaa ei saa etsiä tunnustelemalla käsin letkun pintaa, sillä työkäsineet eivät suojaa pistesuihkulta.

Paineenalainen hydrauliikkaöljy voi injektoitua ihon sisään ja aiheuttaa vakavia vaurioita, kuten tulehduksia tai kuoliota. Öljyyntynyt lihas täytyy poistaa leikkaamalla, sillä öljy imeytyy ihoon. Mitä pitkäaikaisempi kosketus on, sitä syvemmät palovammat se aiheuttaa. Mikäli öljyn lämpötila on +48 °C, toisen asteen palovamma syntyy 2–3 minuutissa. Jos öljyn lämpötilalla on +60 °C, toisen asteen palovamma voi syntyä 0,5–1 sekunnissa.

ISO VG -luokan mineraaliöljyjen leimahduspiste on 145–315 °C ja syttymispiste 260–400 °C. Purkautuessaan paineenalainen öljy voi lentää jopa 10 metrin päähän purkauskohdasta. Syntynyt öljysumu voi syttyä räjähdysmäisesti ja palaa soihtumaisesti kehittäen korkean lämpötilan. Letkun katkeaminen tai letkun irtoaminen liittimestä aiheuttaa letkun piiskamaisen iskun. Osuessaan ihmiseen letku voi aiheuttaa vakavia vammoja ja päähän osuessaan hengenvaaran.

Vaaratilanne käyttö- ja kunnossapitohenkilöstölle aiheutuu, kun he joutuvat työskentelemään letkujen läheisyydessä koneen tai laitteen käynnin aikana. Hydrauliikkakoneikolla vaaran aiheuttavat hydrauliikkapumppujen paineletkut tehtäessä käynninaikaista tarkastusta, huoltoa, vianetsintää ja säätöä.

Pumpun vaihdon yhteydessä kunnossapitohenkilökunta joutuu säätämään esimerkiksi vakiopainesäätimellä olevan vakiopainepumpun säätimen painearvon. Säätimet sijaitsevat lähellä pumpun paineaukkoa, ja säätöä suorittava joutuu työskentelemään säädön aikana lähellä paineletkua.

Tyypillisiä letkuvaurioiden syitä ovat:

- kohteeseen liian alhainen letkuasennelman paineluokka

- liian pieni taivutussäde

- letkujen kiertyminen

- hankaus pintoihin ja toisiin letkuihin

- käyttöympäristön korkea tai alhainen lämpötila

- varastointiympäristö (lämpötila, UV-säteily, otsoni)

- liian pitkä varastointiaika

- liian lyhyt letkuasennelma

- pitkän asennelman huono tuenta

- väärä puristusmitta.

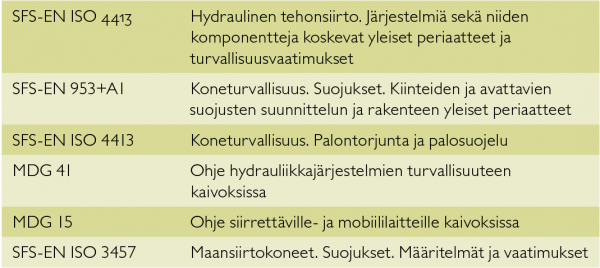

Taulukossa 1 on lueteltu kone- ja koneturvallisuusstandardeja, jotka sisältävät hydrauliletkuihin liittyvää ohjeistusta. Lisäksi on muistettava, että laitekokonaisuudesta on tehtävä riskianalyysi, johon kirjataan vaaratilanteet, niiden syyt ja riskimatriisin avulla määritellyt riskitasot.

Kuva 1. Suojasukka yksittäisen letkun suojaukseen.

Taulukko 1. Tuotanto-omaisuuteen liittyvän tiedon omistajuus ja vastuut. /4/

Kuva 2. Hydrauliletkun turvalukitus SAE 6000 -normin laipoille.

Kuva 3. Turvalukitus DIN 2353 -normin liittimelle.

Suojausmenetelmät

Suojasukkia on saatavana useilta eri valmistajilta. Letkunsuojat on suunniteltu suojaamaan koneen tai laitteen läheisyydessä työskenteleviä koneenkäyttäjiä tai kunnossapitohenkilökuntaa. Suojasukka pitää paineen ja pistesuihkun sisällään letkuvaurion tapahtuessa. Suojasukka toimii parhaiten, kun letkun ja suojasukan väliin jätetään ilmatilaa. Suojasukkaa on saatavana jopa 50 metrin rullissa. Kuvassa 1 on esitetty yksittäisen hydrauliletkun suojaukseen käytettävä suojasukka.

Markkinoilta löytyy myös avattava ja suljettava letkun suoja, jota voidaan käyttää jo asennettujen letkujen ja letkuryhmien suojaukseen. Sen avulla käyttöturvallisuutta voidaan parantaa myös lyhyiden huoltoseisokkien aikana.

Markkinoilla on vain yksi CE-merkinnällä varustettu letkun turvalukko. Sen valmistaja on italialainen, ja tuote on patentoitu. Turvalukko estää letkun piiskamaisen iskun, mikäli letku irtoaa liittimestä. Turvalukko sisältää vaijerin, joka kiinnitetään letkuun sen koon mukaisella letkupannalla. Vaijerin toinen pää kiinnitetään liitostekniikasta riippuen SAE-laipan kiinnitysruuvin alle (kuva 2) tai DIN 2353 -mukaisissa liittimissä kiristysmutterin alle kuvan 3 mukaisesti. SAE J514 -mukaisissa liittimissä voidaan käyttää yleismallin turvalukkoa, joka kiinnitetään koneen runkoon.

Käytännön esimerkki: pastapumpun hydrauliikka

Hydrauliikkakoneikko käyttää pastapumppua, jolla pumpataan maan pinnalta maanalaiseen kaivokseen sementin ja jätekiven seosta. Seoksella täytetään kaivoskuilujen ”periä”.

Kuva 4a ja 4b. Pastapumpun koneikon letkut ennen suojausta (a) ja suojauksen jälkeen (b). Suojatussa rakenteessa on uudet letkut ja

lukittavat palloventtiilit.

Kuva 5a ja 5b. Pastapumppu ennen letkujen suojausta ja suojauksen jälkeen.

Pumppausjärjestelmän suurin tilavuusvirta on noin 1250 l/min ja paine 100–300 bar. Paineenrajoitusventtiilit on asetettu arvoon 330 bar.

Sähkömoottoreiden teho on 500 kW. Hydrauliikkakoneikko on sijoitettu omaan hydrauliikkatilaansa ja itse pumppu sijaitsee pastasekoittamossa hydrauliikkatilan seinän takana. Pastapumppua käytetään kahdella sylinterillä, ja ohjaava venttiilistö on pumpussa. Käyttöönotossa havaittiin, että koneikon ja pastapumpun hydrauliikkaletkut sykkivät ja heilahtelevat voimakkaasti sylinterikäytön takia.

Letkuista puuttuivat suojasukat ja turvalukitukset (kuva 4a). Suojaamattomien ja lukitsemattomien letkujen takia hydrauliikkatilaan ja pastapumpun tilaan määrättiin käynninaikainen oleskelukielto. Turvallisen työskentelyn varmistamiseksi järjestelmään päätettiin lisätä lukittavat pallohanat PN 400 turvaerotusta varten sekä uudet letkut varustettuna suojasukilla ja turvalukoilla (kuva 4b).

Kuvassa 5a on pastapumppu ennen sen letkujen suojausta. Ennen suojaustoimenpiteiden alkua pastapumpulle suoritettiin ulkopuolinen puhdistus. Asennetut suojasukat mitoitettiin siten, että niiden pujottaminen paikoilleen onnistuu käsin vetämällä liittimen mutterin päältä ja että suojasukan ja letkun väliin jää ilmaa. Asennuksiin varattiin tarvittava määrä tulppia, joilla liittimet tulpattiin välittömästi irrotusten jälkeen.

Hydrauliikkajärjestelmien käyttöturvallisuudesta huolehtiminen kannattaa pitää mielessä aina, kun tehdään uutta tai kehitetään jo käytössä olevia ratkaisuja. Huolellisesti ja hyvin laadittu toteutus varmistaa parantuneen turvallisuuden ohella myös luotettavamman toiminnan ja paremman käytettävyyden.